Как изменился подход к проектированию

Когда несколько лет назад предприятия целлюлозно-бумажной отрасли столкнулись с дефицитом комплектующих, обратный инжиниринг стал для всех спасением.

Он позволил быстро восстановить детали, без которых нельзя было запустить производство. Но со временем стало понятно: просто «снять размеры» и сделать копию — этого мало.

Чтобы оборудование работало стабильно, нужно понимать, как деталь ведёт себя в реальной среде — под нагрузкой, в потоке, при износе. Так на МЗПО появился новый подход — проектирование на основе данных, где решения принимаются не по опыту или интуиции, а по результатам измерений, моделирования и анализа эксплуатации.

Когда цифра ускоряет всё

Ещё недавно восстановление одной сложной детали занимало неделю и больше: обмеры, построение 3D-модели, лабораторный анализ материала, проверка чертежей.

Теперь всё это делается гораздо быстрее.

3D-сканирование и создание твердотельной модели занимают всего один день, вместо прежних 5–7 рабочих дней. Точность — до 0,03 мм, что особенно важно для сопрягаемых поверхностей.

Оптимизация процесса стала возможной за счёт перехода от ручных замеров к высокоточному 3D-сканированию и прямой интеграции сканирующего оборудования с CAD-системами. Сканер формирует цифровое облако точек всей поверхности детали, которое автоматически преобразуется в твердотельную модель. Это позволило исключить множество промежуточных операций, снизить долю ручного труда и существенно сократить общее время проектирования без потери точности.

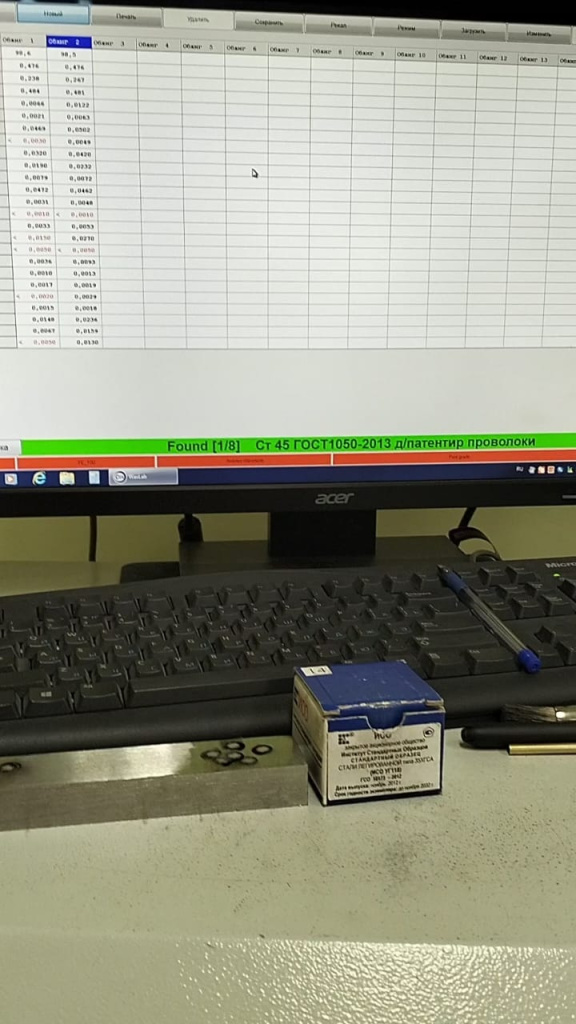

Мобильный анализатор сплавов выдаёт результат за час, тогда как раньше образцы приходилось отправлять в лабораторию и ждать два-три дня.

3D-принтер даёт возможность напечатать макет детали уже на следующий день. Инженеры сразу проверяют посадочные места, зазоры, эргономику сборки — и при необходимости вносят корректировки до запуска в производство.

То, что раньше занимало недели, сегодня укладывается в пару дней. Но дело не только в скорости. Цифровые инструменты делают проектирование точнее и предсказуемее — меньше ошибок, меньше доработок, выше стабильность результата.

Цифровое проектирование: считать, прежде чем усиливать

Обратный инжиниринг помогает понять, что это за деталь. Цифровой инжиниринг отвечает на другой вопрос — почему она работает именно так и что можно улучшить.

В этом смысле цифровое проектирование является логичным продолжением обратного инжиниринга. Восстановленная геометрия становится отправной точкой для анализа поведения детали под нагрузкой и в рабочей среде. Если обратный инжиниринг решает задачу воссоздания, то цифровой инжиниринг позволяет перейти к осознанному совершенствованию конструкции.

Под цифровым инжинирингом в практике МЗПО понимается совокупность методов проектирования, при которых используется цифровая модель изделия, расчётные методы и эксплуатационные данные для оценки его поведения и оптимизации конструкции с учётом реальных условий работы.

Сегодня на МЗПО при проектировании деталей используется расчётный анализ:

- FEM-моделирование — показывает, где конструкция испытывает максимальные напряжения и деформации;

- CFD-моделирование — помогает понять, как движется поток массы, где могут возникать завихрения или кавитация.

На практике это выглядит так: на основе твердотельной 3D-модели создаётся расчётная схема, в которую закладываются реальные нагрузки, условия закрепления и свойства материала. FEM-анализ позволяет выявить зоны концентрации напряжений, прогнозировать деформации и оценивать риск усталостного разрушения. CFD-моделирование, в свою очередь, визуализирует движение потока, показывает распределение давления и скорости, помогает выявить неравномерности и потенциальные зоны кавитации. На основе этих данных инженеры принимают решения о корректировке геометрии и конструкции узла. Такие методы особенно полезны при создании решёток сортировочного оборудования, ситовых корзин, крыльчаток насосов и валов бумагоделательных машин.

Именно эти узлы работают в условиях постоянного гидродинамического воздействия, высоких механических нагрузок и контакта с волокнистой средой. Их геометрия напрямую влияет на качество сортирования, стабильность потока и ресурс оборудования, поэтому даже небольшие конструктивные изменения могут существенно сказаться на эффективности и сроке службы.

Например, при расчёте новой серии ситовых корзин наши инженеры применили CFD-анализ для оценки равномерности потока. После корректировки формы зазоров турбулентность снизилась, поток стал стабильнее, а износ — меньше.

Когда оборудование «говорит» с инженером

После установки оборудования мы продолжаем наблюдать, как оно работает. Данные о вибрации, давлении, температуре и нагрузке позволяют нам видеть, как конструкция ведёт себя на реальном производстве. Так появляются цифровые двойники — виртуальные модели, которые обновляются по мере накопления информации.

Цифровой двойник создаётся на основе исходной 3D-модели, дополненной расчётными характеристиками и данными эксплуатации. Его актуализация происходит за счёт информации, поступающей с измерительных приборов и датчиков — вибрационных, температурных, нагрузочных. Эти данные сопоставляются с расчётной моделью и позволяют отслеживать изменения состояния узла во времени. Такой подход даёт возможность выявлять отклонения на ранней стадии и корректировать конструктивные решения в последующих версиях изделий.

Один из недавних примеров — модернизация валов бумагоделательной машины. Анализ вибрационных данных показал повышенные нагрузки на крайние опоры. После изменения конструкции амплитуда колебаний снизилась на 18 %, а межремонтный интервал вырос почти на треть.

Такие наблюдения позволяют совершенствовать конструкцию каждой следующей серии и точнее планировать техническое обслуживание — по состоянию, а не по календарю.

Почему это важно

Цифровой инжиниринг помогает лучше понимать, как ведут себя детали в реальных условиях и где находятся их уязвимые места.

Это делает эксплуатацию более спокойной и прогнозируемой. Для предприятий ЦБП это означает:

-

меньше неожиданных остановок;

-

более стабильный ресурс узлов;

-

возможность адаптировать конструкцию под конкретные условия работы;

-

более удобное планирование обслуживания без острых аварийных ситуаций.

Взгляд вперёд

Мы постепенно выстраиваем внутреннюю базу инженерных данных — туда попадает всё: результаты сканирования, расчётов, испытаний, наблюдений за работой деталей. Это помогает быстрее разбираться с нестандартными запросами, избегать повторных ошибок и точнее подбирать решения под реальные условия работы оборудования. Так рождается новый подход: проектировать не «в общем», а под конкретное производство и его задачи.

Определения химического состава металла методом мобильного спектрального анализа