На Миасском заводе промышленного оборудования (МЗПО) мы применяем обратный инжиниринг как базовый метод в работе с комплектующими для ЦБК. Для нас это не только способ воспроизвести импортные узлы, но и возможность улучшить конструкцию, сделать её более надёжной и долговечной в реальных условиях российских предприятий.

Этапы обратного инжиниринга

Демонтаж и первичный осмотр

На первом этапе мы получаем изношенную или повреждённую деталь. Специалисты фиксируют все дефекты: коррозию, износ кромок, разрушение посадочных мест. Это помогает выявить слабые зоны конструкции.

3D-сканирование и моделирование

С помощью 3D-сканеров создаётся точная цифровая модель детали. Далее в CAD-системах строится полноценная 3D-модель с возможностью вносить изменения.

На этом этапе мы уже можем заложить усиление рабочих зон, изменение геометрии отверстий или внесение изменений в конструкцию детали.

Материаловедческий анализ

Мы исследуем твёрдость металла, химический состав, структуру. Часто оригинальные детали зарубежных производителей изготавливаются из стандартных сталей, без учёта особенностей эксплуатации в условиях российских ЦБК (повышенная влажность, абразивное воздействие, температурные перепады).

В таких случаях мы подбираем более устойчивые сплавы или применяем покрытия, которые увеличивают срок службы.

Конструкторские улучшения

Здесь начинается самое ценное. Вместе с инженерами заказчика мы обсуждаем, какие доработки будут полезны:

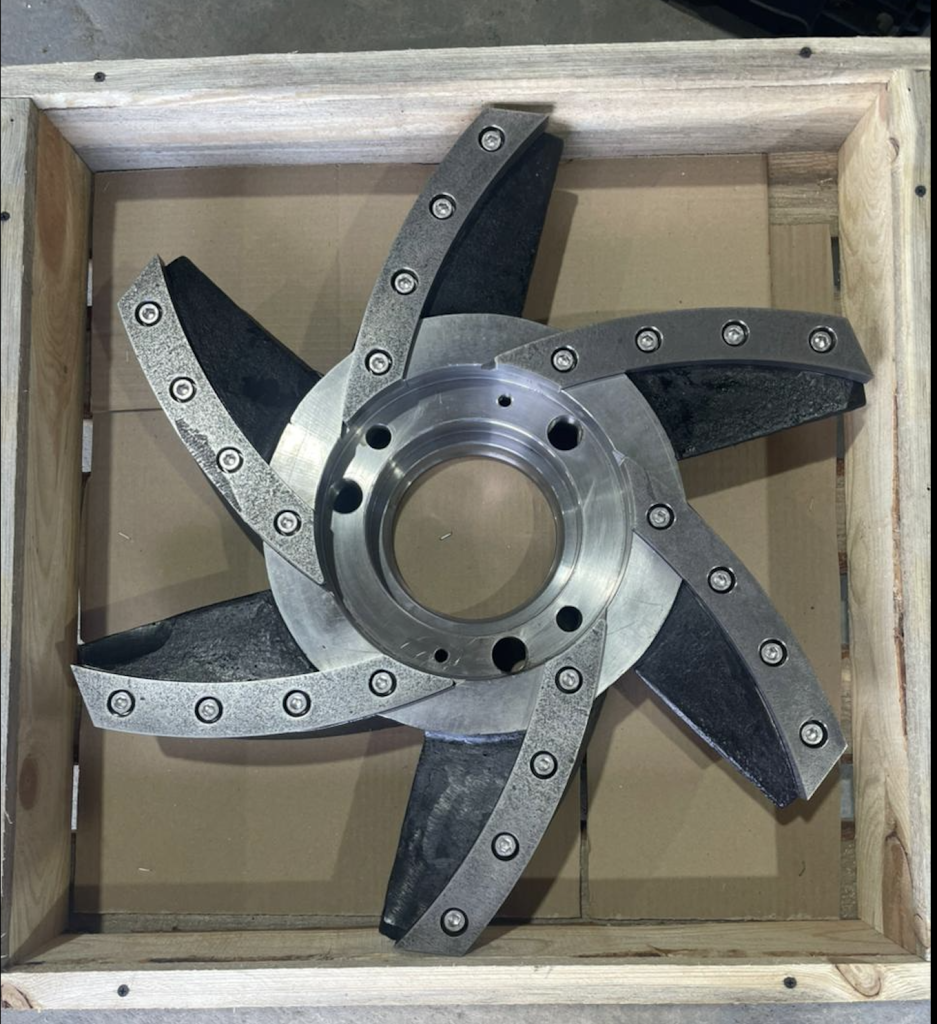

- установка сменных ножей вместо цельной режущей кромки;

- усиление зоны износа с помощью вставок из твёрдых сплавов;

- изменение конструкции крепления сит для удобства монтажа;

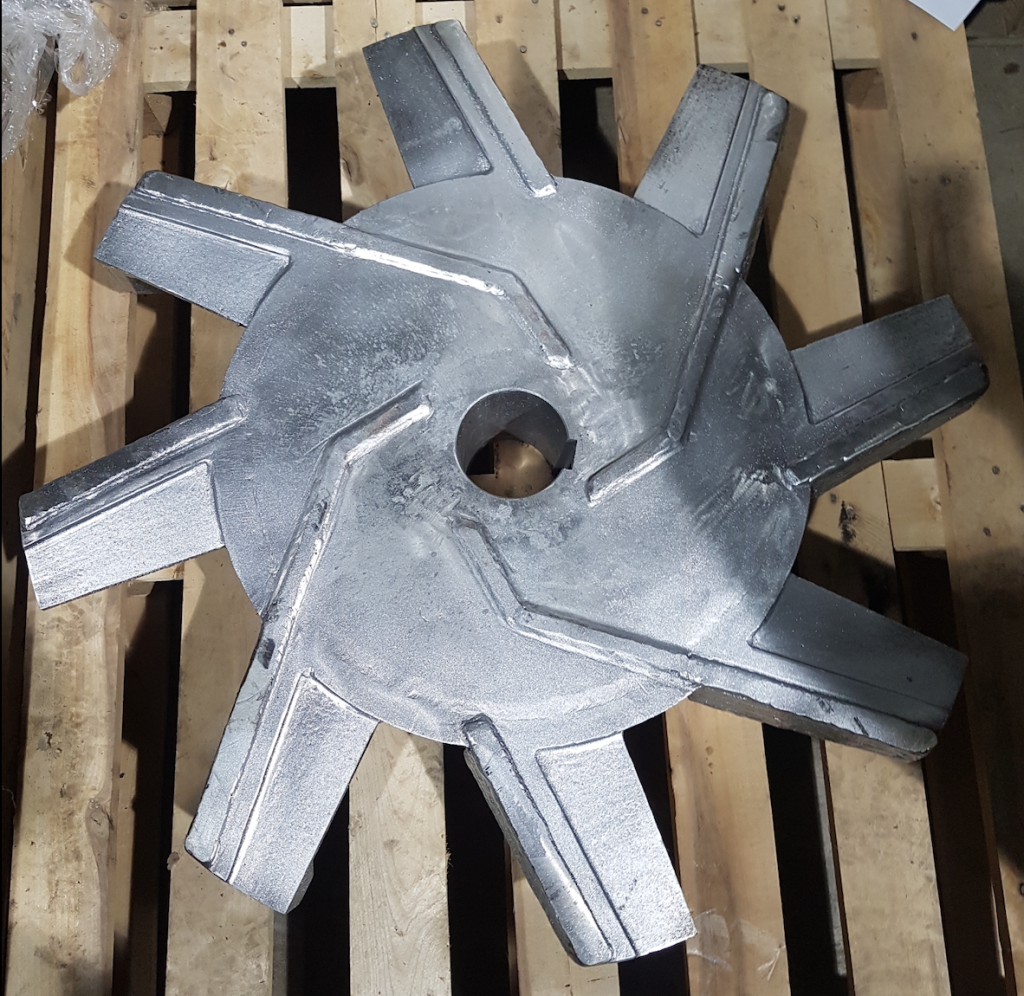

- оптимизация профиля шнеков для лучшего отвода массы.

Изготовление и испытания

После производства деталь проходит балансировку, контроль геометрии и испытания на предприятии заказчика. Мы собираем обратную связь и вносим корректировки в конструкцию.

Задачи обратного инжиниринга

-

Адаптация конструкции под конкретные условия

-

Повышение срока службы узла

-

Повышение надежности и долговечности узла

-

Увеличение ремонтопригодности

-

Повышение модульности

-

Оптимизация рабочих характеристик

Технический опыт

Итак, наша работа — это инжиниринг с глубоким анализом и настоящей добавленной стоимостью. Мы берём импортную деталь, разбираем её до винтика и задаём себе вопросы: «Почему она сломалась здесь?», «Какую проблему этот узел решал на своём заводе и как он работает у нас?», «Можно ли сделать это место прочнее или технологичнее?».

Мы используем закалённые стали, твёрдосплавные вставки, специальные покрытия (например, наплавка твёрдым сплавом), что существенно продлевает срок службы деталей. Благодаря моделированию потоков и испытаниям мы можем скорректировать профиль элементов (например, шнека или сит) для повышения эффективности процесса.

Вот простой пример: привезли нам дорогущую иностранную деталь. Мы её не просто воспроизводим, а:

-

Анализируем: Смотрим, в каких именно условиях вашего комбината она работает — может, влажность другая, нагрузки выше.

-

Улучшаем: Усиливаем слабое место, меняем материал на более износостойкий, упрощаем конструкцию, чтобы её было легче чинить прямо в цеху, без сложного оборудования.

-

Адаптируем: Делаем так, чтобы она идеально встала на вашу линию и работала даже лучше оригинала.

В итоге мы получаем не копию, а решение, которое:

-

Служит дольше оригинала — мы уже знаем его «больные» места и усилили их

-

Проще в ремонте - мы предусмотрели, как его быстро разобрать и заменить конкретную запчасть, а не менять весь узел

-

Работает эффективнее именно в наших условиях, на нашем оборудовании

Референции

-

Ротор VOITH. Оригинал не предусматривал замену режущих элементов. Мы переработали конструкцию: добавили сменные ножи из износостойкой стали, усилили крепления. В результате ресурс ротора увеличился в 2 раза, а ремонт стал проще и быстрее.

-

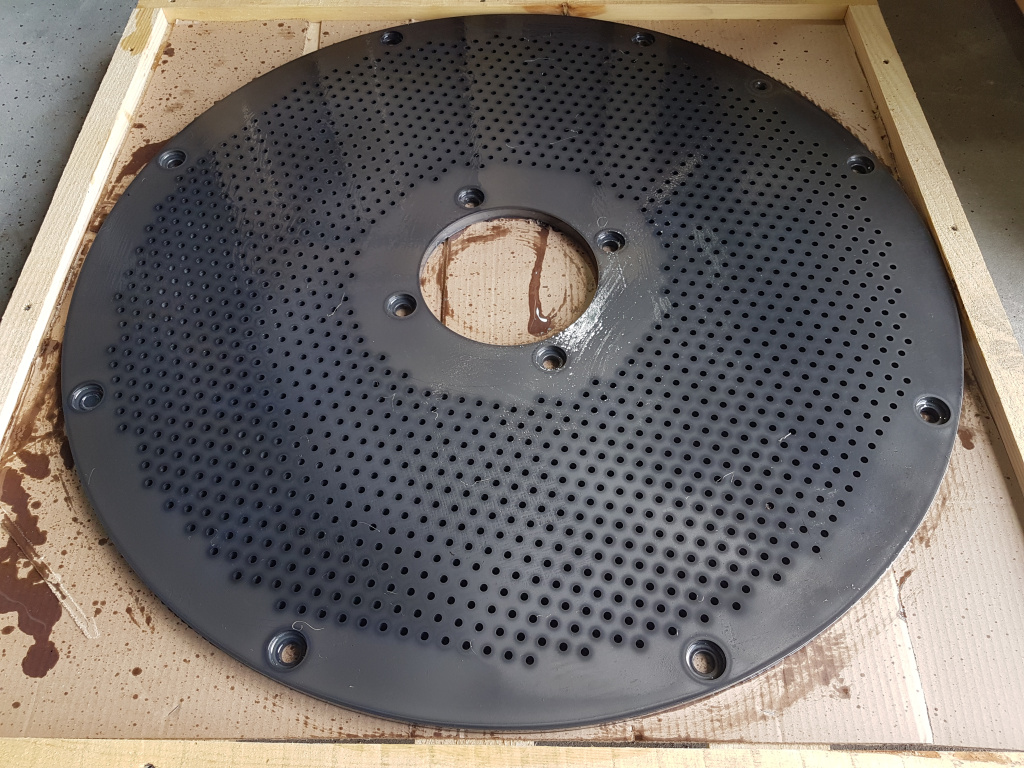

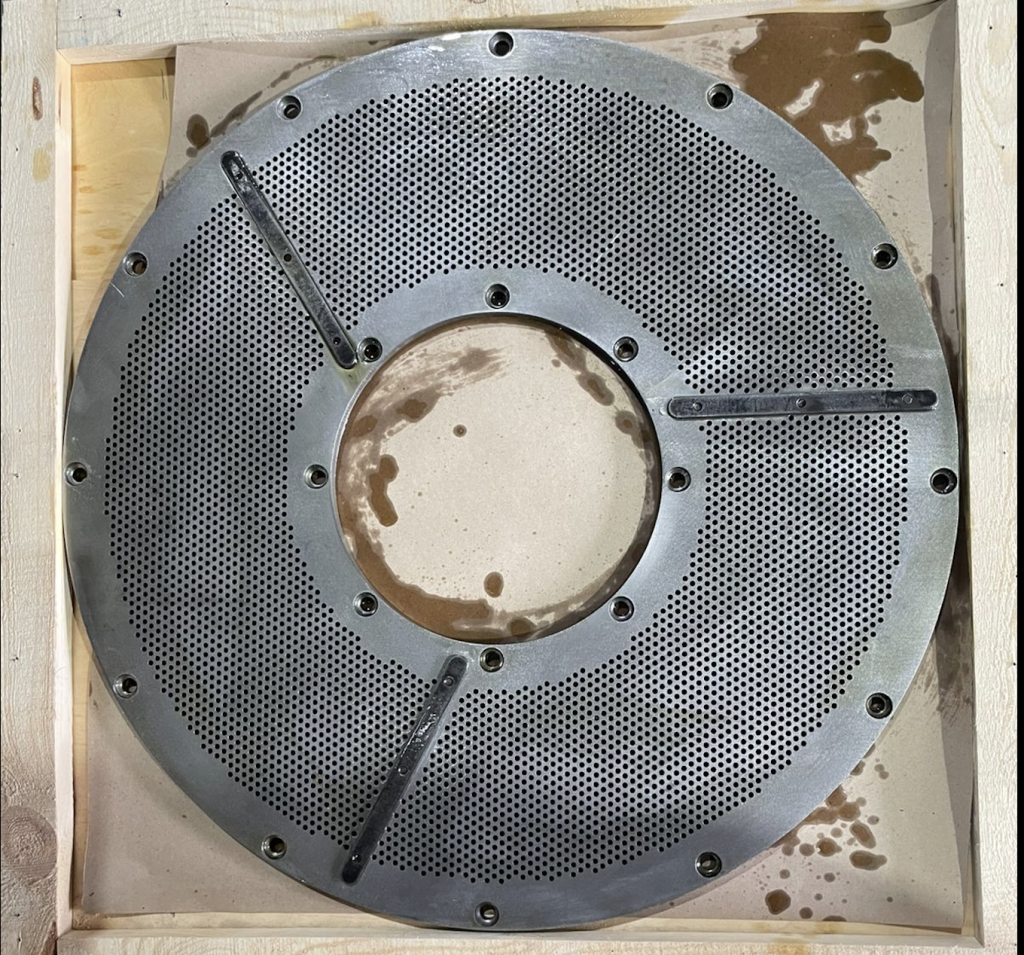

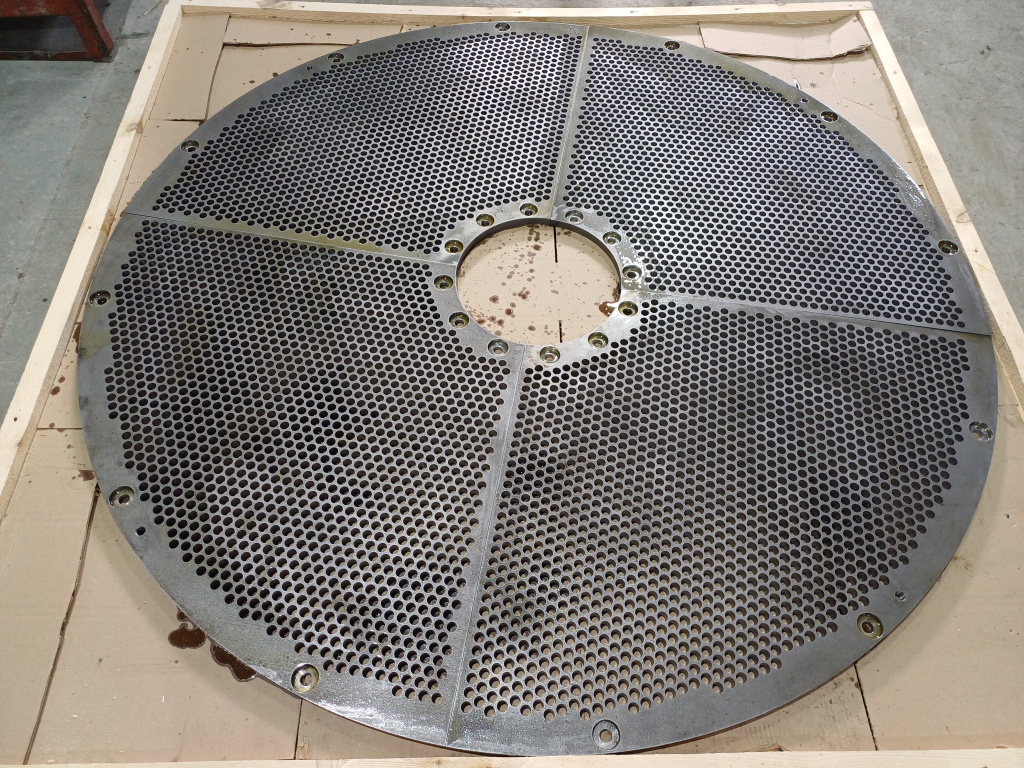

Сита Andritz. Импортные модели имели фиксированный диаметр отверстий, что не всегда оптимально для конкретного сырья. Мы создали вариант с изменённой геометрией и увеличенной жёсткостью корпуса, что улучшило сортировку волокна и продлило срок службы сит.

-

Шнековый пресс-сепаратор (аналог Fan-Bauer). В исходной конструкции зона повышенного износа быстро разрушалась. Мы переработали профиль шнека и применили наплавку твёрдым сплавом. Это снизило абразивный износ и сократило необходимость в ремонте.

Заключение

Именно поэтому мы считаем, что обратный инжиниринг — это не временное решение для импортозамещения, а фундамент для существенной оптимизации процессов, связанных с ТОиР и, как следствие, себестоимостью готовой продукции. Мы не копируем слепо, мы изучаем, анализируем проблемы, строим собственные решения и создаём эффективные, надёжные продукты, адаптированные под российские условия.

Примеры

| ДО | ПОСЛЕ |

|

|

| ДО | ПОСЛЕ |

|

|

Модернизация сита сортировки: сделаны бицилиндрические отверстия перфорации для лучшего выпуска массы, произведена термообработка для повышения износостойкости и увеличения срока службы