1. Введение

Переработка макулатуры становятся всё более важными из‑за высокого спроса на бумажную продукцию, особенно санитарно‑гигиеническую, поскольку производство первичной целлюлозы во многих странах долгое время уступает объёмам потребления. Производственные ограничения связаны с мощностями целлюлозных фабрик, а в ближайшие годы многие страны не планируют вводить новые линии по выпуску целлюлозы. Поэтому развитие бумажной индустрии всё больше зависит от использования макулатуры, это делает процесс более экономичным и важным фактором для устойчивых практик. Однако с каждым циклом переработки эксплуатационные свойства вторичного волокна ухудшаются, поэтому необходимо разрабатывать соответствующие методы обработки и составы массы из вторичного волокна, чтобы получаемая продукция удовлетворяла требованиям производителей и потребителей. Для санитарно-гигиенических бумаг важно сочетание прочности и способности к впитыванию.

Целлюлозные волокна являются гидрофильными, поэтому бумага плохо противостоит проникновению воды и паров из‑за гидроксильных групп в структуре целлюлозы. Вода легко образует водородные связи с поверхностью волокон, вследствие чего поверхность увлажняется и угол смачивания чистой целлюлозы составляет лишь 10–50°. Волокна богатые гемицеллюлозой и лигнином менее водостойки, поскольку эти компоненты более гидрофильны. Кроме того, капиллярно‑пористая структура бумаги с порами 100‑200 мкм и низкий контактный угол способствуют быстрой пропитке листа водой и проникновению пара в волокна, что приводит к набуханию и ослаблению межволоконных связей. В результате ухудшается разрывная и растяжимая прочность, что ограничивает области применения бумаги и приводит к её разрушению. Для санитарно-гигиенических бумаг в условиях высокой влажности быстрая пропитка может привести к разрушению бумажного полотна ещё до окончания его использования; чрезмерное поглощение влаги также ослабляет структуру бумаги и снижает качество печати. Поэтому одним из ключевых свойств, ценимых в бумажных изделиях, является прочность во влажном состоянии.

Чтобы обеспечить необходимую механическую прочность во влажном состоянии бумаги специалисты усиливают волокна различными методами. Для улучшения гидрофобных свойств используют агенты для прочности во влажном состоянии, их добавляют в волокнистую суспензию в мокрой части бумагоделательной машины. Если добавки не поглощаются волокнами, их вводят после формирования листа. Такие водоотталкивающие агенты позволяют наносить печать, надписи или краску, не опасаясь просачивания на другую сторону листа, и тем самым расширяют сферы применения бумаги.

Повышенный спрос на санитарно-гигиенические бумаги стимулировал разработку экономически эффективных добавок для прочности во влажном состоянии. На рынке доступны натуральные и синтетические агенты, часто используются меламиноформальдегидные (MF) и мочевиноформальдегидные (UF) смолы, поли(виниламины) и полиамидоамин‑эпихлоргидрин(PAAE). PAAE — ведущий агент для мокрой прочности, занимающий более 80 % мирового рынка. Эти добавки образуют полимерные сети за счёт как гомо‑, так и ко‑сшивки между собой и с лигноцеллюлозными волокнами, создавая гелеобразную структуру.

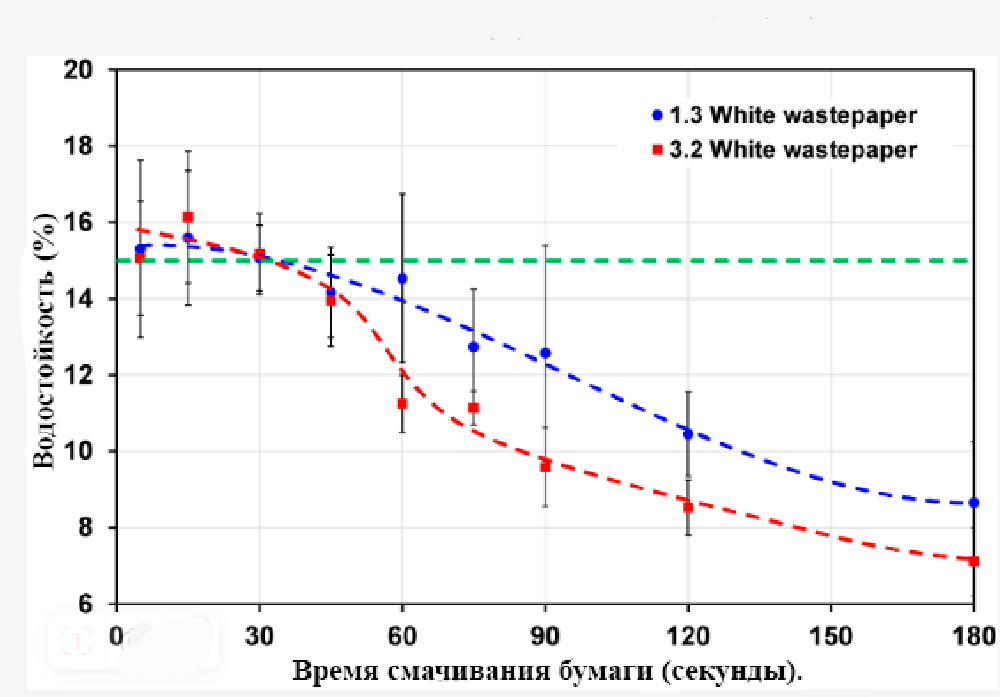

Смолы для прочности во влажном состоянии изменяют физические свойства бумаги, увеличивая её прочность в сухом состоянии и устойчивость во влажном состоянии. Помимо повышения прочности во влажном состоянии, эти агенты улучшают размерную стабильность, поскольку укрепляют связи между волокнами и повышают устойчивость к изменениям влажности. Это важно для печати и упаковки. Использование смол также повышает распределение нагрузки, улучшает удержание и дренирование, повышает стойкость к ползучести и снижает затраты на химикаты. Их применение снижает энергозатраты на сушку, сокращает брак и в общем повышает эффективность производства. Более того, такие агенты растворимы в процессе разволокнения, что позволяет повторно перерабатывать бумагу. Наиболее важные области применения смол для прочности во влажном состоянии — производство санитарно‑гигиенических бумаг, но они используются и в специальных изделиях, которым требуется сохранять прочность во влажном состоянии: кофейные фильтры, лотки, одноразовая посуда, фильтры, картографические и денежные бумаги. Теоретически бумага при полном насыщении водой должна сохранять не менее 15 % прочности в сухом состоянии, однако на практике это значение занижается из‑за неправильного pH, недостаточной очистки волокна, избытка катионного крахмала или деградации смолы. Поэтому необходимо предварительное исследование для определения оптимальной дозировки в зависимости от предполагаемого эффекта. В настоящем исследовании оценено влияние добавки смолы на прочностные и поверхностные свойства переработанной бумаги и установлено оптимальное количество реагента для производства санитарно-гигиенической бумаги.

2.Материалы

2.1. Волокнистый материал

Для исследований отобрали белую макулатуру из бумажной фабрики: обрезки бездревеснойбумаги из отбелённых масс, преимущественно без печати, клея, водостойкой или цветной бумаги. Для сравнения выбраны две группы такого сырья, обозначенные как 1.3 и 3.2. В предыдущих работах показано, что из этой макулатуры можно удалить как минимум 80 % тонкой минеральной фракции и получить выход около 76,5 % и высокие прочностные свойства. Эти два вида макулатуры имеют очень похожий химический состав и содержание примесей. Собранную макулатуру разделяли на однородные фракции, вручную резали и перемешивали для равномерности; после этого хранили в полиэтиленовых мешках и бочках с плотными крышками, защищая от влаги и загрязнений.

Таблица 1

|

Макулатура |

Неразволокненные вещества [%] |

Зола [%] |

Экстрактивные вещества [%] |

Растворимые вещества [%] |

Голоцеллюлоза[%] |

Число Каппа [–] |

Степень полимеризации [–] |

|

White 1.3 |

0,00 |

16,71 |

0,22 |

3,28 |

78,33 |

5,34 |

840 |

|

White 3.2 |

0,35 |

16,90 |

0,41 |

0,65 |

79,59 |

13,60 |

643 |

White 1.3 и White 3.2

Рис.1. Микроскопические изображения поверхности бумажной массы

2.2. Добавка — полиамид-эпихлоргидриновая смола

В качестве агента для прочности во влажном состоянии использовали полиамид-эпихлоргидриновую смолу. Она применяется главным образом в нейтральной среде при pH 6–8. Смола обладает хорошей способностью удерживаться в бумажных волокнах и не вымывается в процессе изготовления бумаги, что важно для сохранения прочности изделий (салфеток, полотенец) при увлажнении. Действие смолы основано на противоположности её заряда к заряду волокна: смола имеет высокий катионный заряд и связывается с анионными волокнами, образуя сшивки, которые усиливают бумагу во влажном состоянии. Устойчивость к влаге достигается двумя механизмами: (1) ко-сшивкой смолы с волокнами (образование ковалентных связей через молекулу смолы), и (2) гомо-сшивкой смолы, когда она связывается сама с собой без образования связей с целлюлозой. В лабораторных испытаниях к вторичной массе добавляли различные количества смолы (0,05-2,50 %), чтобы определить оптимальную дозу.3. Методы

3.1. Подготовка волокнистой массы

Процесс подготовки массы включал очищение, грохочение и промывку, оптимизированные в предыдущих работах. Эти этапы позволяли удалить мелкие минеральные включения и примеси, которые могли бы снизить эффективность промывки и ускорить износ ситового оборудования. Волокнистый материал, поступающий на испытания, не содержал тяжёлых примесей (песка, скрепок и т.п.), которые отделяли на стадии сортировки. Разволокнение осуществляли в лабораторном гидроразбивателе: образцы массы (22,5 г сухого вещества) предварительно вымачивали в воде 24 часа, после чего диспергировали на лабораторном пропеллерном диспергаторе JAC SHPD28D при 23 000 об/мин в соответствии со стандартом ISO 5263-1 (2004). Затем массу очищали в гидроциклонном устройстве диаметром 60 мм под давлением 1,5 бар, а после очистки массу сортировали на мембранном вибросите PS-114 (амплитуда 25 мм, частота 2 Гц) с щелевым полотном шириной 0,15 мм. Отобранную фракцию сливали через переливную трубу и фильтровали, а хвосты удаляли после каждого цикла.

3.2. Промывка макулатуры

Промывку проводили в несколько стадий с обезвоживанием для удаления частиц, меньших отверстий сита (тонкой фракции, наполнителей, коротких волокон и других мелких элементов). Процесс выполняли на вибросите с сеткой №180 (ячейка 90 мкм), промывая массу определённым объёмом воды и осторожно перемешивая, чтобы избежать образования фильтрующего слоя.

3.3. Формирование лабораторных листов

Листы бумаги из отобранной и промытой массы формировали на аппарате Rapid-Köthen в соответствии со стандартом PN-EN ISO 5269-2 (2007). Масса бумаги была 80 г/м² (по ISO 536:2019). Для дальнейших испытаний выбирали листы с массой 79–81 г/м². Перед испытаниями образцы кондиционировали при 23 °C и относительной влажности 50 % не менее 24 часов согласно ISO 187:2022.

3.4. Анализ свойств бумаги

Поверхностную шероховатость определяли по ISO 8791-2:2013 с использованием прибора TMI 58-27 Bendtsen Roughness Tester. Воздухопроницаемость измеряли по ISO 5636-3:2013 тем же прибором. Оптические параметры (L*, a*, b* и ΔE) определяли спектроденситометром X-rite Exact в соответствии с ISO 2470-1:2016; измерения проводили сразу после приготовления листов и через 14 дней, вычисляя средние значения. Механические свойства (показатели прочности) исследовали на машине Zwick 005 ProLine по PN-EN ISO 1924-2:2010. Оценивали длину разрыва, силу разрыва, индексы прочности в сухом и влажном состоянии, удлинение при разрыве, поглощение энергии, жёсткость и модуль Юнга. Для каждого показателя вычисляли средние, стандартные отклонения и относительные ошибки.

4. Результаты и обсуждение

Важным показателем функциональных свойств бумаги, особенно при производстве санитарной бумаги, является воздухопроницаемость, отражающая пористость и впитывающую способность. Большинство исследованных бумаг из макулатурной массы имело высокую воздухопроницаемость; снижение воздухопроницаемости наблюдалось только при добавлении смолы более 1,25 %, особенно при максимальной дозировке 2,5 %. Это означает, что небольшие количества смолы мало влияют на пористость, а высокие дозы уменьшают поры и повышают плотность листа. При этом структурные характеристики обработанных и контрольных бумаг приведены в таблице 2, которая показывает изменение пористости и шероховатости в зависимости от содержания смолы.

Таблица 2

|

Добавка смолы [%] |

Воздухопроницаемость 1.3 [мЛ/мин] |

Воздухопроницаемость 3.2 [мЛ/мин] |

Шероховатость 1.3 [мЛ/мин] |

Шероховатость 3.2 [мЛ/мин] |

|

Контроль (Ref.) |

5000 |

5000 |

406 |

553 |

|

0,05 |

5000 |

5000 |

556 |

741 |

|

0,10 |

5000 |

5000 |

551 |

758 |

|

0,1875 |

5000 |

5000 |

593 |

739 |

|

0,25 |

5000 |

5000 |

676 |

794 |

|

0,50 |

4220 |

5000 |

490 |

771 |

|

0,75 |

5000 |

5000 |

549 |

717 |

|

1,25 |

5000 |

4122 |

576 |

617 |

|

1,875 |

2824 |

3231 |

396 |

554 |

|

2,50 |

1358 |

1746 |

359 |

504 |

Аналогичные тенденции выявлены для шероховатости поверхности: добавка смолы свыше 1,875 % снижала шероховатость, делая бумагу более гладкой. Равномерное заполнение пустот между волокнами может сделать материал более эффективным барьером для газов и подтвердило наблюдаемые связи между пористостью и шероховатостью. Строки в таблице 2 также демонстрируют снижение шероховатости при повышенной дозировке смолы.

Поскольку дозировка смолы связана с прочностью бумаги, для определения оптимальной дозы проводили испытания на разрыв (в сухом и мокром состоянии). Результаты показали, что устойчивость к разрыву во влажном состоянии снижается при увеличении дозы, но при добавке 1,25-2,5 % бумага сохраняет более 30 % сухой прочности. При 2,5 % смолы сухая прочность повышается примерно на 46 % по сравнению с контрольным образцом. Эти результаты совпадают с данными других исследований, где применение PAAE позволило добиться отношения прочности во влажном и сухом состоянии до 35 %. Зависимость водостойкости исследованной бумаги от времени увлажнения показана на рисунке 2 исходной работы. Оптические характеристики свидетельствуют, что добавление смолы приводит к заметным изменениям цвета: ΔE увеличивается до 3-4 единиц, тогда как без смолы изменения незначительны (0,27-0,47). Смола имеет собственный цвет и может вызвать пожелтение бумаги со временем, что снижает визуальные качества изделия.

5. Выводы

Агенты для прочности во влажном состоянии играют важную роль в бумажной промышленности, повышая механические свойства бумаги при увлажнении. Исследование показало, что добавка полиамидно-эпихлоргидриновой смолы в оптимальном количестве может увеличить и сухую прочность переработанной бумаги примерно на 46 % и обеспечить сохранение более 30 % этой прочности после увлажнения. Смола также снижает пористость и шероховатость вторичной бумаги, улучшая функциональные и эстетические свойства санитарных изделий. Таким образом, корректная дозировка смолы позволяет повысить водостойкость, долговечность и качество продукции, что поддерживает устойчивое производство санитарной бумаги и служит основой для дальнейших исследований в этой области.