Резюме

Известно, что в условиях влажной атмосферы тара из гофрокартона или пульперкартона существенно снижает свою прочность. В частности, при хранении упакованного товара во влажных складах нижний ряд штабеля из гофроящиков проседает. Если в условиях относительной влажности воздуха 50% картонная тара из макулатуры имеет равновесную влажность ~ 6÷7%, то при хранении в складах с относительной влажностью воздуха до 90÷95% влажность тары увеличивается до 14-20% в зависимости от температуры воздуха, длительности и некоторых других условий хранения. При этом прочностные показатели, в частности, прочность тары на сжатие может снижаться в 1,5÷2 и более раз. Это весьма актуально и при упаковке овощей, фруктов и других влажных продуктов, где влажный воздух поступает не снаружи, а изнутри тары.

Несмотря на актуальность прогнозирования прочностных свойств тарного картона в условиях влажной атмосферы, такие показатели в отечественной практике не применяются. Используются лишь показатели прочности картона в сухом состоянии в стандартных условиях (при относительной влажности воздуха 50%).

Из показателей, которые косвенно отражают прочность картона во влажном состоянии, в отечественной практике используют следующие: впитываемость воды по Кобб-60, впитываемость воды по Кобб-1800 и разрушающее усилие картона после намокания в воде (30 с). Данные показатели отражают поведение картона при контакте с водой. А это не то же самое, что контакт с парами воды.

Здесь важно понять разницу между контактом картона с водой и контактом с парами воды. Как известно, прочность картона или бумаги из целлюлозных волокон зависит от двух факторов:

1) прочности самих волокон;

2) суммарной прочности межволоконных водородных связей.

В частности, мы знаем, что при размоле и повышении степени помола волокна фибриллируются, измельчаются и количество межволоконных связей растет. За счет увеличения контактов между волокнами растет и суммарная прочность межволоконных связей. Когда же мы помещаем картон, бумагу в воду, волокна смачиваются водой и водородная связь между волокнами разрушается, так как водородная связь не устойчива в воде. При этом прочность самих волокон, конечно, снижается, но остается значительно выше прочности межволоконных связей. То есть прочность картона в воде, в частности, на растяжение, по сути, определяется только прочностью межволоконных связей. И зависит только от того, какую часть прочности (после намокания) сохранили межволоконные связи.

Сохранить прочность картона при контакте с водой можно двумя способами:

1) добавить влагопрочную смолу, молекулы которой способны образовывать новые водостойкие химические связи между волокнами целлюлозы (эфирные связи через гидроксильную группу);

2) добавить гидрофобные проклеивающие материалы (например, клей АКД), которые образуют на поверхности волокон как бы защитную «сетку» из гидрофобных частиц.

Гидрофобные частицы (клея) образуют на поверхности волокон защитную структуру из частиц, которая снижает смачиваемость волокон. Эффективность такой структуры в части защиты волокон от воды зависит от трех факторов: плотности расположения (количества) гидрофобных частиц на поверхности; гидрофобности (угла смачивания) материала частиц (например, воска АКД); и степени фиксации частиц на поверхности волокон. Таким образом частицы гидрофобного клея в той или иной степени препятствуют смачиванию волокон и разрушению межволоконных водородных связей.

Еще один аспект, который важно отметить при выборе методик оценки прочности картона – различие механизмов разрушения картона при приложении усилия на растяжение и на сжатие. В условиях растяжения нагрузка направляется строго по оси в плоскости картона, а при сжатии разрушение картона происходит по механизму изгиба картона – в момент достижения разрушающей нагрузки картон надламывается и изгибается (в гармошку). Изогнуть картон легче, чем разорвать, поэтому прочность на разрыв (кН/м), как правило, существенно выше, чем прочность на сжатие у того же образца картона, бумаги.

Как известно, различные показатели механической прочности картона не всегда коррелируют между собой. Тарный картон в основном испытывает нагрузку и усилие на сжатие. Поэтому для более правильного прогнозирования поведения тары целесообразно использовать методы прочности на сжатие.

Из результатов проведенного исследования будет видно, как прочность картона при растяжении и при сжатии в сухом и влажном состоянии взаимосвязаны между собой.

Ход работы

В данной работе изготавливали лабораторные отливки картона массой 136 г/м² на аппарате Рапид-Кеттен. Бумажную массу готовили из макулатуры МС-5Б (гофрокартон АО «КБКФ») на промышленной осветленной оборотной воде ОАО «СОЭМЗ». Бумажную массу размалывали на лабораторном ролле до степени помола 25°ШР. ОАО «СОЭМЗ» любезно предоставил для работы промышленную оборотную воду и химикаты: АКД (С=19,5%) и влагопрочную смолу (С = 30,5%). Данные химикаты, а также тапиоковый катионный крахмал (СЗ=0,036 моль/моль) добавляли в макулатурную бумажную массу в различных режимах проклейки.

Были изготовлены отливки картона следующих вариантов:

- Вар. 0. Картон без добавок химикатов;

- Вар. 1. Добавка влагопрочной смолы в количестве 7 кг/т;

- Вар. 2. Добавка влагопрочной смолы в количестве 15 кг/т;

- Вар. 3. Добавка влагопрочной смолы в минимальном количестве 2,1 кг/т (для удержания и фиксации клея АКД) + клей АКД в количестве 8 кг/т;

- Вар. 4. Добавка 2,1 кг/т влагопрочной смолы + 16 кг/т клея АКД;

- Вар. 5. Добавка 2,1 кг/т влагопрочной смолы + 32 кг/т клея АКД;

- Вар. 6. Добавка 7,0 кг/т влагопрочной смолы + 16 кг/т клея АКД;

- Вар. 7. Добавка 2,1 кг/т влагопрочной смолы + 32 кг/т клея АКД + 7,0 кг/т катионного крахмала.

Были изучены следующие показатели впитываемости и прочности картона:

- впитываемость по Кобб-60;

- впитываемость при полном погружении картона (30мин. в воде), в % (новый метод);

- прочность при растяжении картона (полоски 15мм) в сухом состоянии;

- прочность при растяжении картона (полоски) после намокания в воде (30с);

- прочность при сжатии кольца картона в сухом состоянии;

- прочность при сжатии кольца картона после выдержки в климатической камере с активной циркуляцией воздуха с относительной влажностью воздуха 95% при температуре 21°С. Время выдержки в камере - 60 мин. (новый метод)

- определяли также влажность испытуемых колец картона после выдержки в климатической камере в течение 60 мин. при относительной влажности воздуха 95%.

Перечисленные варианты отливок были изготовлены и испытаны после выдержки в комнатных условиях 3 суток (для созревания смолы и клея АКД). Состав вариантов и результаты испытаний отливок приведены в таблице 1.

Таблица 1. Влияние проклеивающих химикатов на показатели впитываемости и прочности отливок макулатурного картона в сухом и влажном состоянии. Масса отливок картона 136 г/м².

|

№ Вар |

Добавка химикатов, кг/т |

Показатели картона в сухом и влажном состоянии |

||||||||

|

Прочность при растяжен., кН/м |

Впитываемость |

Прочность при сжат. кольца, кН/м |

Влажность картона после 95% |

|||||||

|

Влагопрочная смола |

АКД

|

Крах-мал |

В сухом |

30 с в воде |

Кобб-60, г/м² |

При полном погружении |

В сухом (50%) |

При отн. влж.95% |

||

|

0 |

- |

- |

- |

6,23 |

0,107 |

232 г/м² |

136,2% |

1,22 |

0,508 |

18,8% |

|

1 |

7,0 |

- |

- |

6,73 |

0,54 |

205 |

113,9 |

1,24 |

0,531 |

20,4 |

|

2 |

15,0 |

- |

- |

6,89 |

0,78 |

194 |

109,7 |

1,31 |

0,536 |

19,0 |

|

3 |

2,1 |

8,0 |

- |

6,31 |

1,12 |

26,7 |

86,8 |

1,38 |

0,541 |

19,0 |

|

4 |

2,1 |

16,0 |

- |

6,12 |

1,4 |

21,5 |

70,5 |

1,36 |

0,529 |

20,4 |

|

5 |

2,1 |

32,0 |

- |

5,79 |

1,41 |

19,9 |

65,2 |

1,29 |

0,527 |

18,6 |

|

6 |

7,0 |

16,0 |

- |

6,84 |

1,73 |

20,8 |

68,3 |

1,39 |

0,568 |

20,8 |

|

7 |

2,1 |

32,0 |

7,0 |

6,99 |

1,72 |

19,2 |

64,3 |

1,44 |

0,625 |

18,1 |

Результаты испытаний, представленные в табл. 1, отображены также на графиках рис. 1-6.

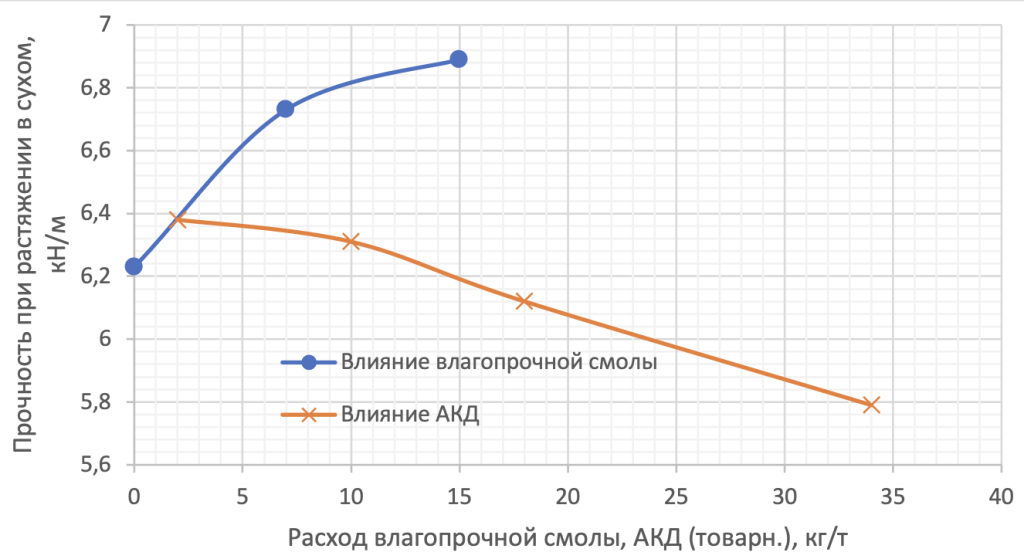

Рис. 1. Влияние расхода влагопрочной смолы и клея АКД на прочность картона при растяжении в сухом состоянии.

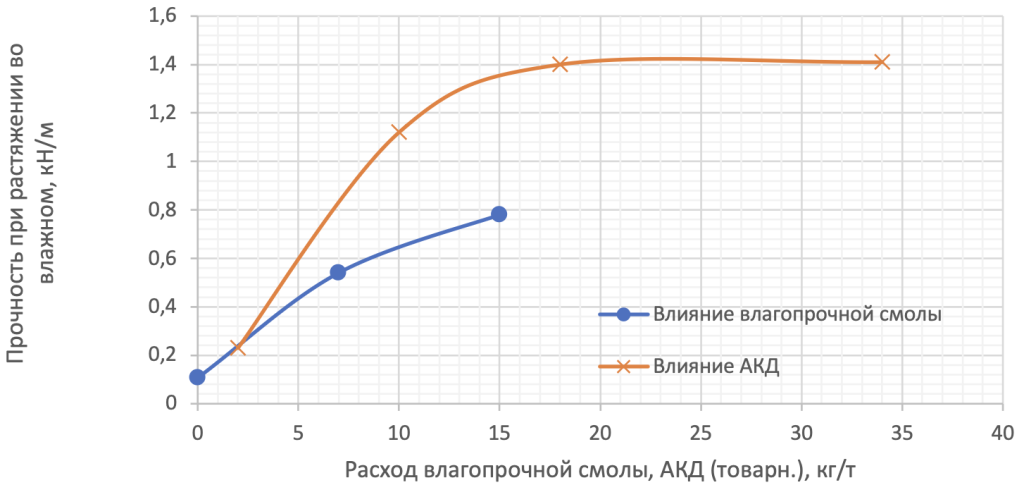

Рис. 2. Влияние расхода влагопрочной смолы и клея АКД на прочность картона при растяжении во влажном состоянии.

Из графиков рис. 1 можно отметить:

- при увеличении расхода влагопрочной смолы прочность при растяжении картона в сухом состоянии растет (на 6-10%). Это объясняется тем, что смола как водорастворимый полимер сорбируется на волокнах и несколько упрочняет межволоконные связи картона и в сухом состоянии;

- при увеличении расхода клея АКД разрушающее усилие картона в сухом состоянии снижается (на 3-6%). Это связано с тем, что АКД – это водонерастворимый воск, частицы которого разрыхляют структуру картона и снижают межволоконные связи (в сухом состоянии);

Из графиков рис. 2 можно отметить:

- Прочность при растяжении картона во влажном состоянии растет как при увеличении расхода смолы, так и при увеличении расхода клея АКД. Это связано с тем, что в обоих случаях межволоконные связи приобретают большую прочность в воде, хотя и по разным механизмам.

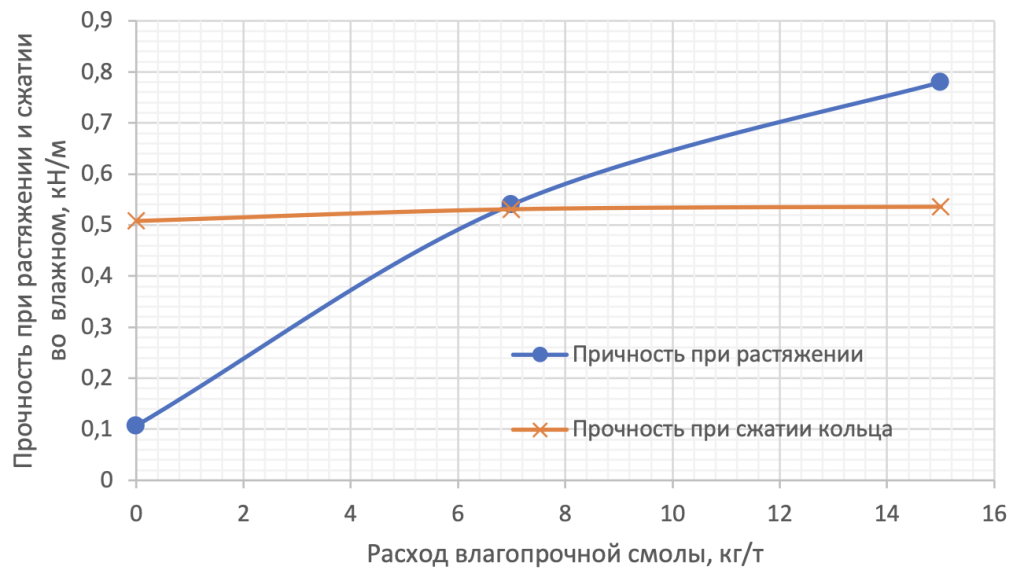

Рис. 3. Влияние расхода влагопрочной смолы на прочность картона во влажном состоянии при растяжении и при сжатии (кольца).

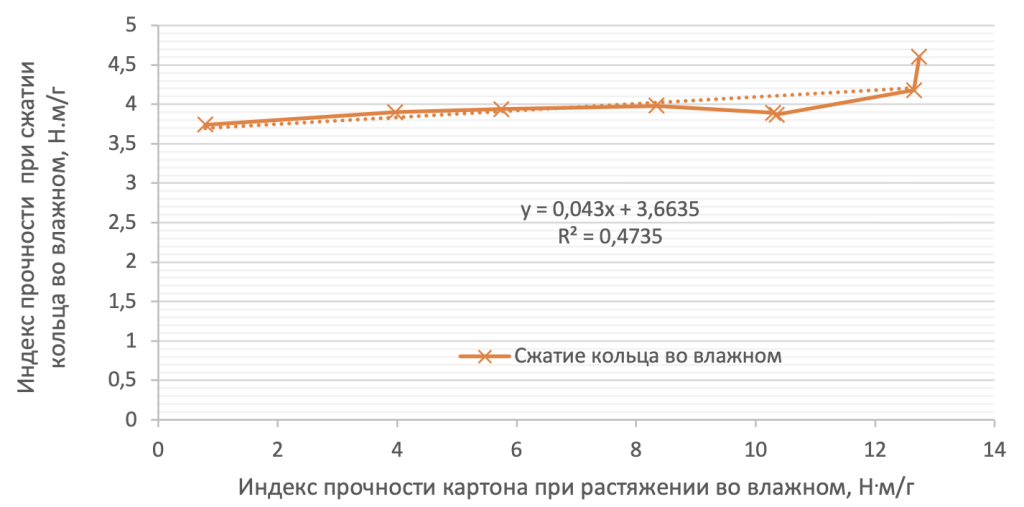

Рис. 4. Влияние индекса прочности при растяжении во влажном состоянии (в воде) на индекс прочности при сжатии кольца во влажном (при отн. влажн. 95%).

Из рис. 3 видно, что при увеличении расхода влагопрочной смолы прочность при растяжении (полоски) картона во влажном состоянии растет и увеличивается с очень малых значений (0,107 кН/м) до весьма приличных (0,78 кН/м) (см. таблицу 1, вар. 0 и вар. 2). То есть рост в ~ 7 раз при расходе смолы от 0 до 15 кг/т. При нагрузке на растяжение картона в сильно увлажненном состоянии прочность определяется практически полностью прочностью межволоконных связей. При добавке влагопрочной смолы прочность межволоконных связей растет пропорционально количеству добавленной смолы. Поэтому растет и прочность при растяжении. Прочность волокон здесь практически не сказывается, так как она заведомо выше разрушенных влажных межволоконных связей.

Иная картина при нагрузке на сжатие. При том же увеличении расхода влагопрочной смолы от 0 до 15 кг/т прочность картона при сжатии кольца во влажном состоянии (в атмосфере 95%) увеличивается с 0,508 кН/м до 0,536 кН/м, или всего на 5,5%. То есть увеличение прочности влажных межволоконных связей за счет смолы практически не сказалось на прочности картона при сжатии во влажной атмосфере. Это говорит в том числе о различии механизмов разрушения картона при приложении усилий на растяжение и на сжатие.

Для судьбы тарного картона характерно разрушение тары при нагрузке на сжатие. Поэтому предлагаемый метод сжатия кольца (во влажной атмосфере) по механизму разрушения соответствует механизму разрушения тары из картона.

На графике рис. 4 показана зависимость индекса прочности при сжатии кольца того же картона в увлажненном состоянии от индекса прочности при растяжении картона (после намокания в воде). Значения для индексов выражены в (Н.м/г). В график включены значения для всех 8 вариантов. Из параметров графика при линейном моделировании видно, что коэффициент корреляции (квадрат коэффициента корреляции) между индексом прочности при растяжении (мокрой полоски) и индексом прочности при сжатии (увлажненного кольца) весьма небольшой R²=0,478. То есть нет хорошей корреляции в широком диапазоне между указанными показателями прочности. Тем не менее, можно отметить, что индекс прочности при сжатии кольца резко возрастает при достижении индекса прочности при растяжении более 12,5 Н.м/г.

Далее интересно, какова взаимосвязь между показателями впитываемости картона и показателями прочности во влажном состоянии. Эти зависимости показаны на рис. 5 и рис. 6.

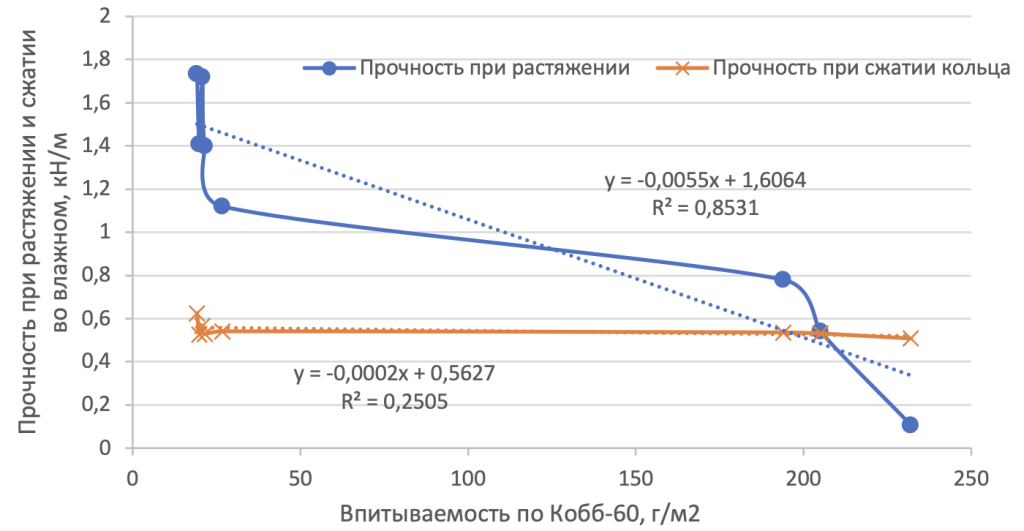

Рис. 5. Влияние показателя впитываемость картона по Кобб-60 на прочность картона во влажном состоянии при растяжении и сжатии.

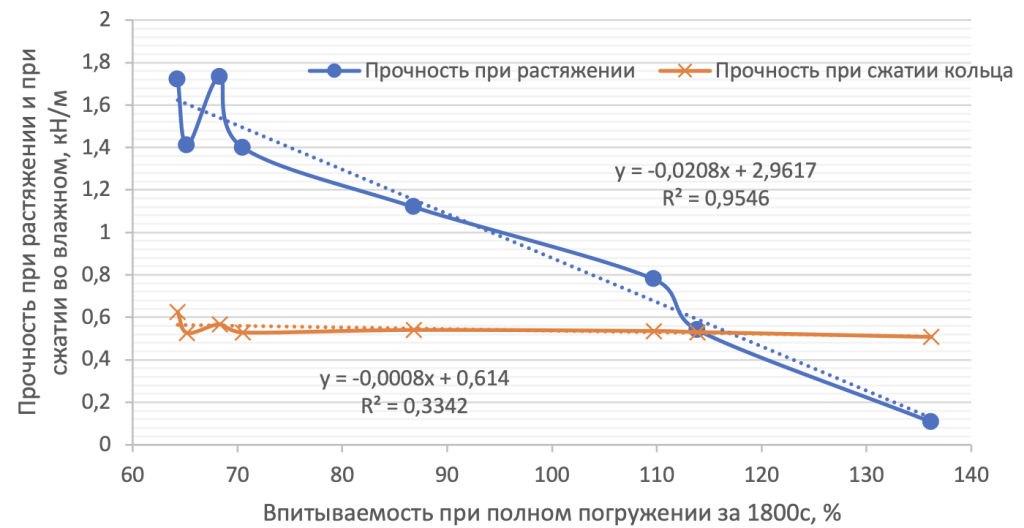

Рис. 6. Влияние показателя впитываемость картона при полном погружении (1800с) на прочность картона во влажном состоянии при растяжении и сжатии.

Из рис. 5 и 6 можно отметить:

- Отмечается высокая корреляция при моделировании линейной зависимости прочности при растяжении картона (во влажном состоянии) от показателей впитываемости картона как по Кобб-60 (коэффициент корреляции R² = 0,853, рис. 5), так и от впитываемости при полном погружении (коэффициент корреляции R² = 0,954, рис.6). При этом впитываемость при полном погружении (рис. 6) показывает более высокую корреляцию, чем впитываемость по Кобб-60 (рис. 5), по отношению к прочности при растяжении;

- В противоположность прочности при растяжении практически не отмечается корреляции между зависимостью прочности при сжатии кольца (во влажном) от показателей впитываемости картона - коэффициенты корреляции низкие - R² = 0,251 (рис. 5) и R² = 0,334 (рис. 6).

Когда же отмечается рост показателя прочности при сжатии кольца (во влажном), - показателя, который моделирует механизм разрушения тарного картона?

Из таблицы 1 видно, что существенный рост прочности при сжатии кольца (во влажном) отмечается лишь в вар. 6 и 7. Этот рост сопровождается следующими фактами:

- В варианте 6 рост прочности при сжатии кольца (во влажном) отмечается при одновременной добавке в массу высокого расхода смолы – 7 кг/т и высокого расхода клея АКД – 16 кг/т. При отдельном добавлении влагопрочной смолы даже до 15 кг/т (вар. 2) или АКД до 32 кг/т (вар. 5, при минимальном расходе влагопрочной смолы) роста прочности при сжатии кольца не отмечается;

- В варианте 7 отмечается наибольшее значение прочности при сжатии кольца (во влажном). При этом был малый расход влагопрочной смолы (2,1 кг/т), очень высокий расход АКД (32 кг/т) и дополнительно был добавлен хороший катионный крахмал с расходом 7 кг/т. Логично предположить, что высокий результат был достигнут благодаря катионному крахмалу. Катионный крахмал в отличие от катионной смолы практически полностью удерживается на волокнах и максимально удерживает частицы мелочи и клея АКД на волокнах, за счет этого достигается минимальная впитываемость и смачиваемость волокон. Отмечено и самое низкое влагосодержание картона (18,1%). Смола хорошо фиксирует частицы клея АКД на волокнах, но удерживать мелкие волокна, на которых сорбируется большая доля частиц клея АКД, смола не способна (в отличие от хорошего катионного крахмала).

- В вар. 6 и 7 при росте прочности при сжатии кольца (во влажном) отмечается также существенный рост разрушающего усилия в воде (с ~21Н до ~ 26Н);

- Можно также отметить, что рост прочности при сжатии кольца и прочности при растяжении (во влажном) начинается лишь при достижении впитываемости по Кобб-60 менее 21г/м2 или при впитываемости при полном погружении менее 68%.

Выводы

-

Проведены исследования влияния проклеивающих химикатов, таких как клей АКД, влагопрочная смола и катионный крахмал на показатели впитываемости и прочности тарного картона в сухом и влажном состоянии. Акцент сделан на прочность при растяжении и сжатии в условиях повышенной влажности картона.

-

Предложен новый метод – прочность при сжатии кольца картона в увлажненном состоянии. Данный метод по механизму разрушения соответствует механизму разрушения тарного картона при нагрузках на сжатие. Метод позволяет моделировать и повышенное влагосодержание картона в условия хранения тары во влажных складах.

-

Предложен метод испытания впитываемости картона при полном погружении, который является альтернативой методу Кобб-1800. Метод, в отличие от метода Кобб-1800, позволяет испытывать впитываемость картона одновременно с двух сторон и проводить испытания одновременно нескольких образцов картона.

-

Показана взаимосвязь предлагаемых новых методов и известных методов, косвенно характеризующих прочность тарного картона при увлажнении.

Краткое описание использованных методов приводится ниже.

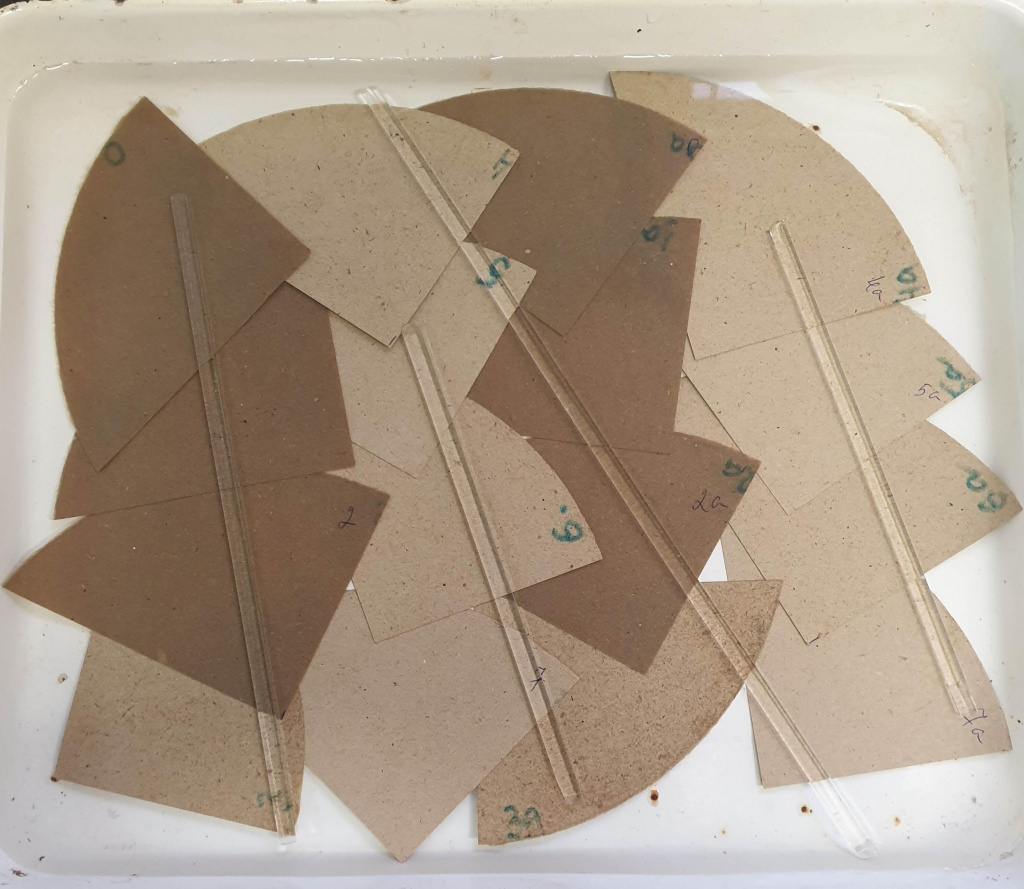

Метод 1. Впитываемость при полном погружении в течение 1800 с

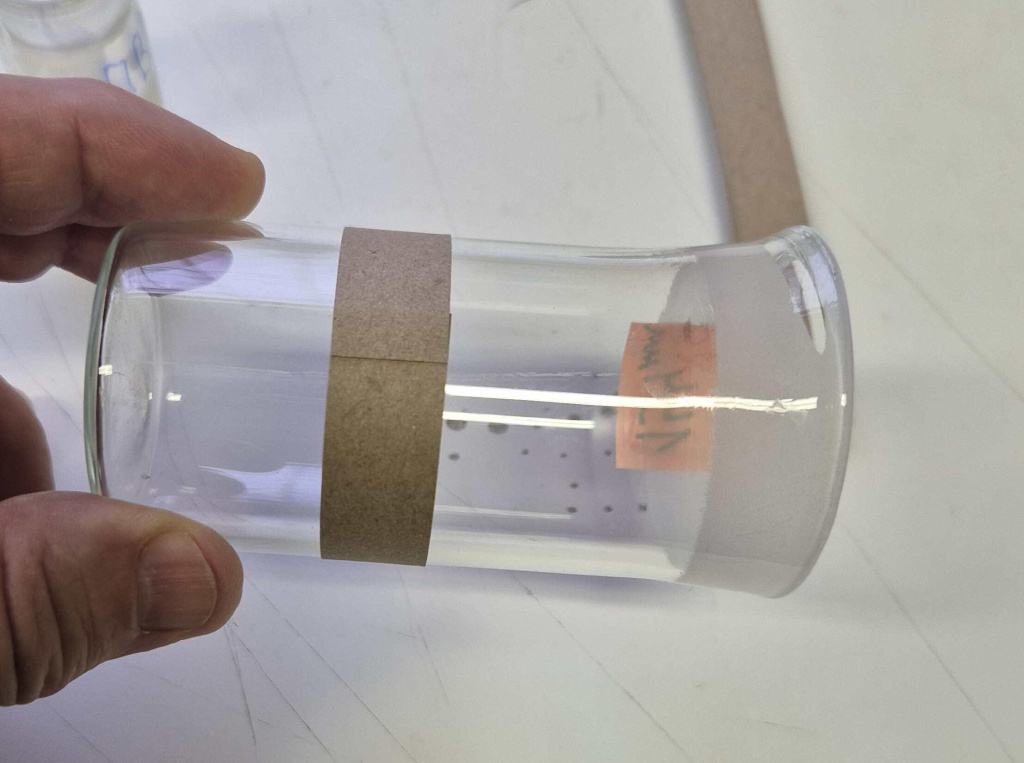

Образец картона (часть отливки) массой 0,75-0,80 г и площадью ~ 56 см² взвешивают с точностью до +0,0002 г и помещают в ванну с дистиллированной водой при температуре 21°С. Высота столба воды (10+0,5) мм. Выдерживают в воде (1800+10)с. Достают и промокают валиком через несколько слоёв фильтровальной бумаги - аналогично методике Кобб-60. Далее влажный образец взвешивают с той же точностью и рассчитывают привес воды в % путем деления веса влажного образца на вес сухого, минус вес сухого. Процесс выдержки в воде показан на фото 1. Для ускорения испытаний образцы помещают в воду поочередно через каждые 30 с и соответственно достают после выдержки в воде в течение 30 мин.

Фото 1. Показана выдержка образцов отливок картона в воде при испытании на впитываемость при полном погружении в течение 1800с. Данный метод может быть альтернативой методу Кобб-1800 – методу при одностороннем смачивании. При полном погружении можно одновременно испытывать несколько образцов картона. При методе Кобб-1800 – лишь один на одном аппарате.

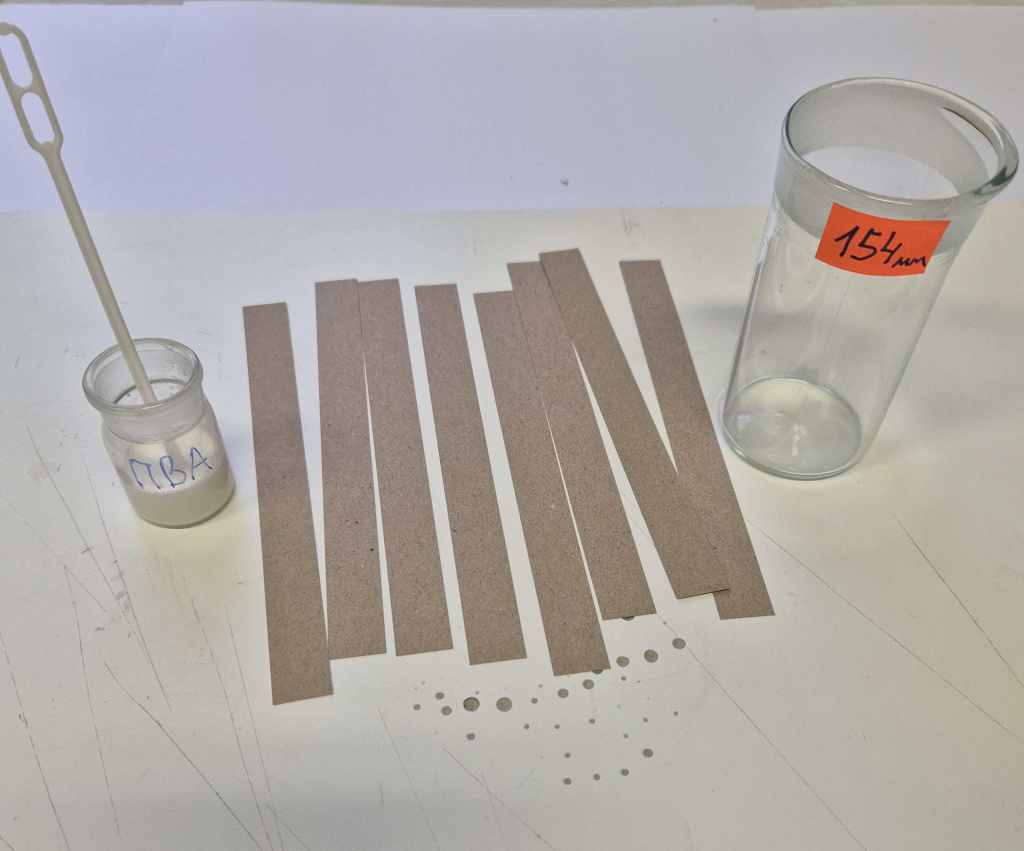

2. Метод 2. Прочность при сжатии кольца картона

2.1. Изготовление и испытание колец на сжатие.

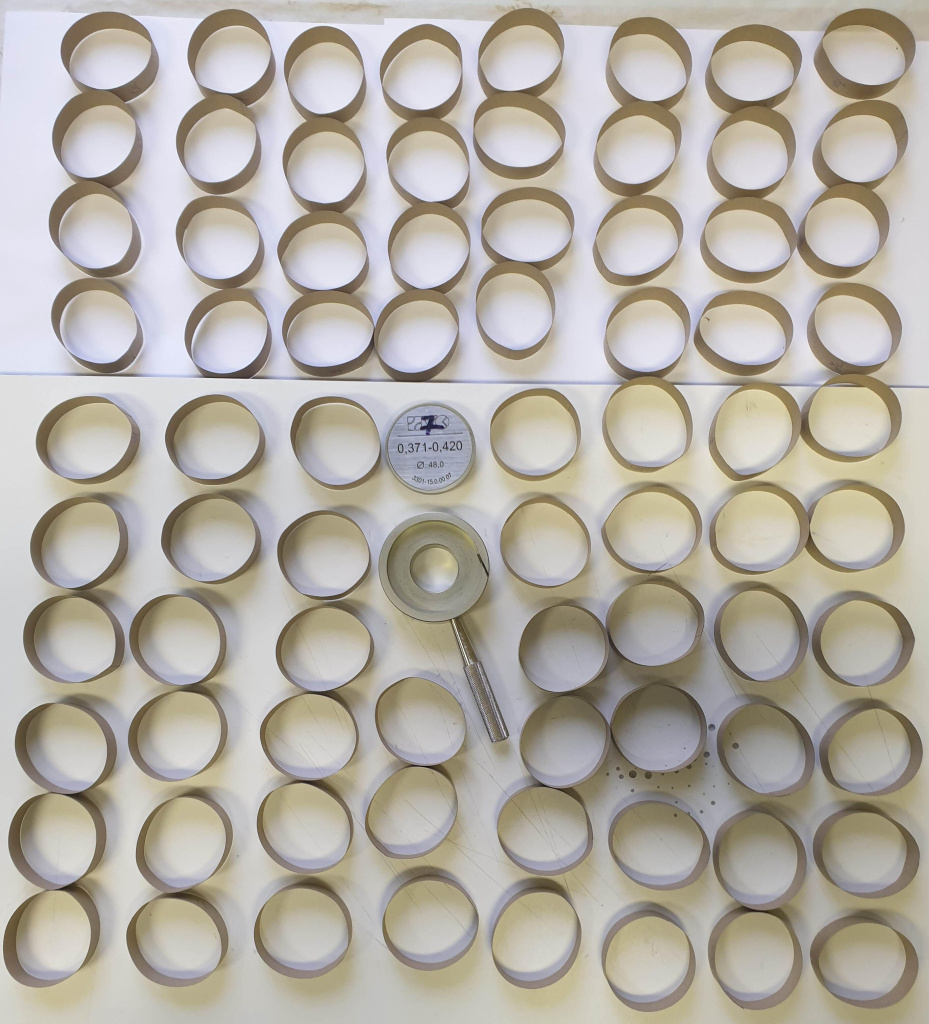

Из отливок картона нарезают полоски шириной 15 мм и длиной 154 мм и склеивают их клеем ПВА (с нахлёстом 3-4 мм). Для лучшего схватывания место склейки прогревают на нагревательной плите при температуре 70-80 °С в течение 5-10 с. Получают кольца из картона для испытаний на сжатие.

Фото 2. Компоненты для изготовления колец картона. Полоски картона (15х154)мм, стакан-трафарет для формирования кольца и клей ПВА.

Фото 3. Процесс формирования и склейки кольца картона.

Фото 4. Склеенные кольца из картона. Для сравнения в центре показан стандартный держатель для испытания по методу RCT. В нашем методе держатель не используется, так как ослабленную полоску увлажненного картона трудно вставить в узкую щель стандартного держателя RCT.

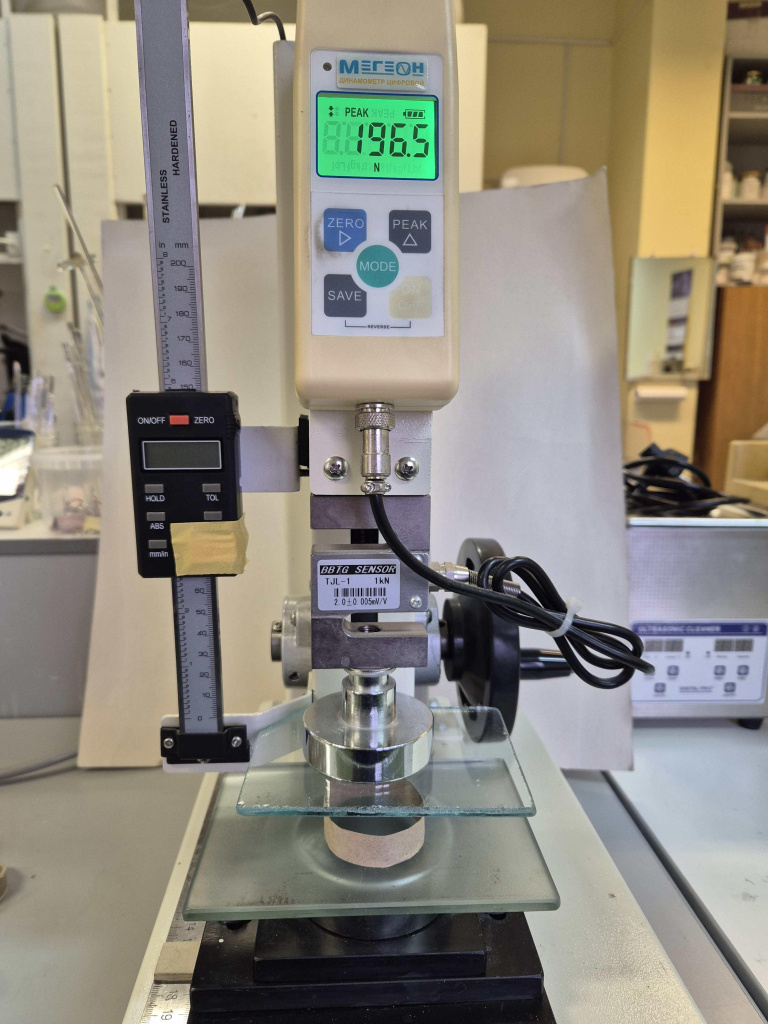

Фото 5. Процесс испытаний сжатия кольца на прессе. В данном случае усилие сжатия кольца показало 196,5Н.

2.2. Метод получения образцов картона с повышенным влагосодержанием

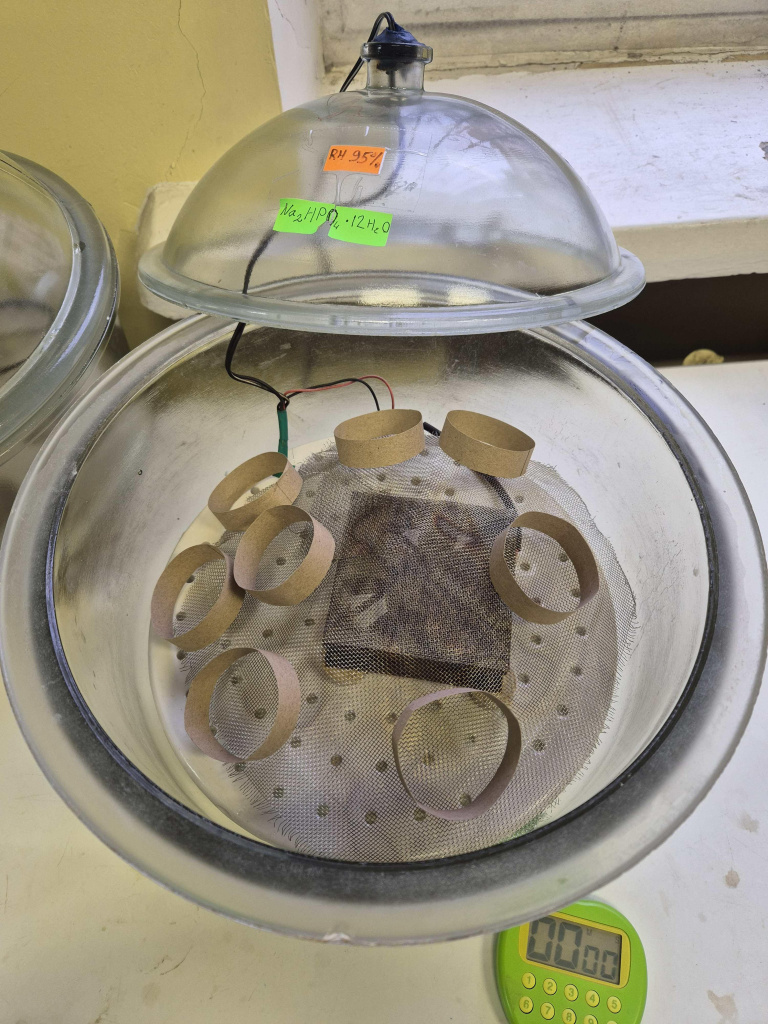

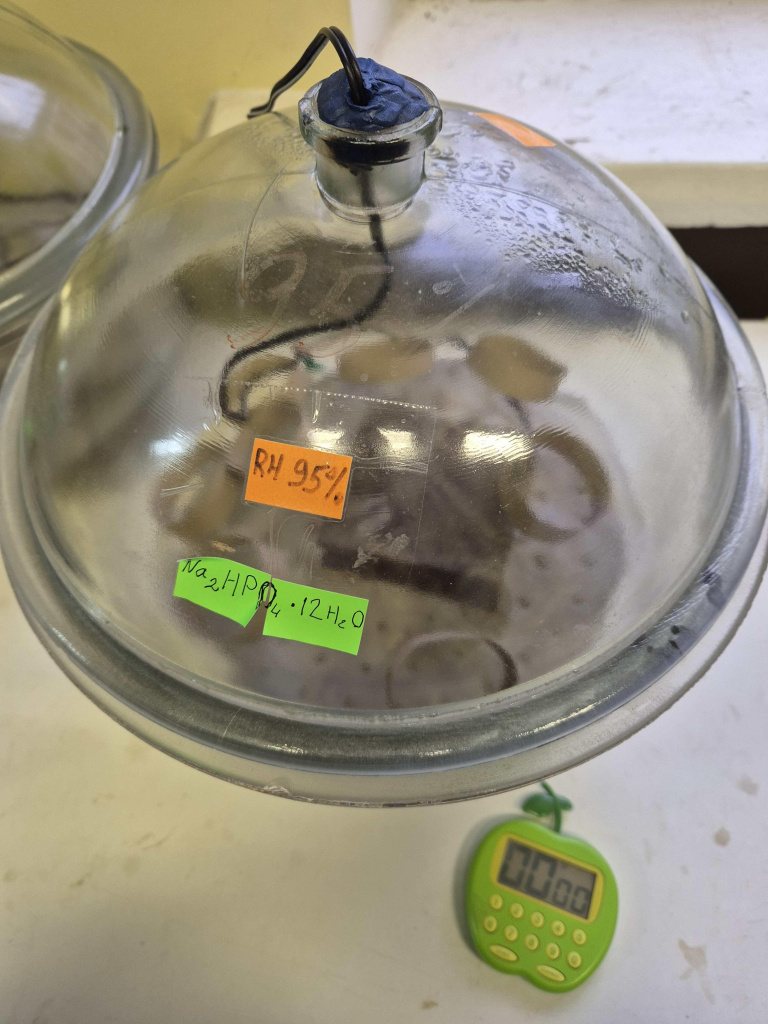

Образцы (кольца) картона с повышенных влагосодержанием получают при выдержке испытуемых образцов в климатической камере с активной циркуляцией воздуха с относительной влажностью воздуха 95% при температуре 21°С. Время выдержки 60 мин. Устройство камеры с активной вентиляцией показано на фото 6-7.

Фото 6-7. Климатическая камера с активной вентиляцией сделана из эксикатора.

Для получения компактной лабораторной климатической камеры используют эксикатор. На дно эксикатора наливают насыщенный водный раствор Na2HPO4.12H2O, который обеспечивает относительную влажность воздуха 95%. На поверхности фарфорового держателя закрепляют вентилятор мощностью 3-5 вт на 5-10 вольт (от компьютера). Вентилятор направляет поток воздуха на поверхность насыщенного солевого раствора). Вентилятор накрывают защитной металлической сеткой. Образцы колец кладут на сетку, закрывают крышку эксикатора и включают вентилятор. Можно отметить, что подобным образом можно изготовить климатическую камеру на любую заданную влажность воздуха, например, на 50%, изменив в эксикаторе состав насыщенного солевого раствора, который обеспечивает необходимую влажность воздуха над своей поверхностью. Время достижения равновесной влажности образцов картона, бумаги может составлять от 5 мин до 60 мин. При активной вентиляции время выдержки образцов сокращается в десятки раз в сравнении с отсутствием активной вентиляции. При этом относительная влажность воздуха поддерживается стабильно и очень точно в силу свойств насыщенных солевых растворов.

В наших опытах кольца выдерживали в камере 60 минут, при этом влажность картона повышалась с ~ 6,0% до 18÷20%. При времени выдержки 30 минут влажность картона составляла ~ 13-14%. То есть, выбирая время выдержки, в данном эксикаторе можно получить образцы картона для испытаний при различном влагосодержании картона в диапазоне от ~ 6% до 22%.