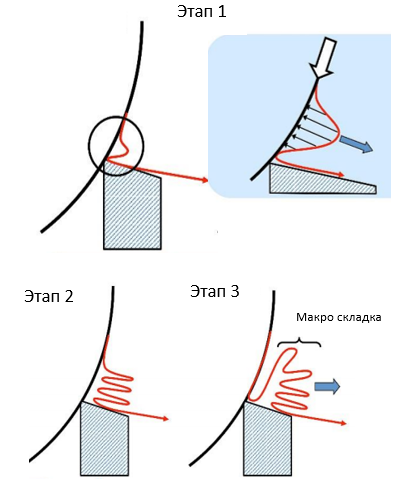

Рисунок 1. Механизм крепирования бумажного полотна

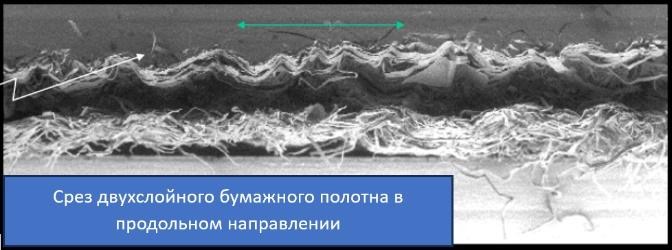

Итоговая структура бумажного полотна — это комбинация микро и макро складок. Характер и размеры складок определяют итоговое качество, которое влияет на потребительские свойства бумаги: на механические характеристики, на толщину, на мягкость и т.д.

Рисунок 2. Изображение крепированной бумаги

Почему процесс крепирования так важен

Крепирования бумаги — это комплексный процесс, а настройки оборудования и параметров процесса для каждой БДМ индивидуальны. На входе мы имеем требования по качеству бумаги-основы, которые диктуются, как правило, запросами потребителей. Потребители предпочитают более светлую, более плотную, более пухлую, более прочную, при этом еще и обязательно мягкую бумагу. Многие параметры из этого списка взаимоисключающие. С другой стороны мы должны обеспечить эффективное производство, чтобы изготавливать необходимое количество бумаги-основы согласованного качества с минимально возможными затратами. В итоге крепирование в качестве одного из основных этапов производства начинает играть важную роль.Производительность бумагоделательной машины и эффективное производство

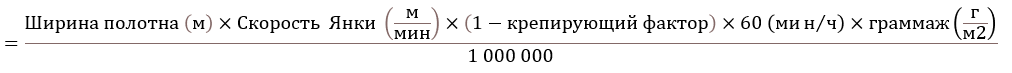

Теоретическая производительность бумагоделательной машины (далее БДМ) т/ч

- Ширина полотна — максимальная ширина бумаги-основы, зависит от проектных данных БДМ.

- Крепирующий фактор — показатель, который показывает отношение разности скорости янки-цилиндра и скорости вала наката, выраженный в процентах: на сколько должна быть ниже линейная скорость вала наката скорости янки-цилиндра для получения необходимого крепа на бумажном полотне.

- Вес квадратного метра — масса 1м² конкретного вида бумаги основы, указанный в спецификации.

Исходя из этой формулы, мы понимаем, что максимальная производительность во многом зависит не только от скорости янки-цилиндра, но и от скорости вала наката, а именно, с какой скоростью наматывается бумага-основа. Максимальная производительность достигается при минимальном крепирующим факторе.

В то же самое время за счет разницы скоростей янки-цилиндра и вала наката происходит процесс крепирования бумаги, что оказывает непосредственное влияние на достижение параметров качества бумаги основы: разрушающие усилие, относительное удлинение до разрыва, толщина, мягкость и впитывающая способность.

Таким образом для обеспечения максимальной производительности БДМ необходимо максимально снижать крепирующий фактор, при этом обеспечивать необходимый уровень качества бумаги основы согласно спецификациям. Возможность снижения крепирующего фактора определяется оптимальностью процесса сухого крепирования, происходящего на БДМ.

Технологическое описание процесса крепирования

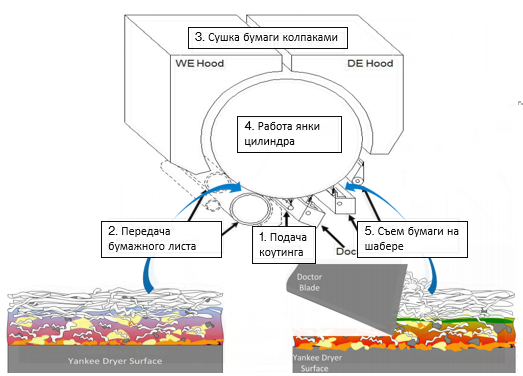

Основные факторы — этапы, влияющие на процесс крепирования1. Подача коутинга на поверхность янки цилиндра через спрысковую трубу, а именно параметры спрысковой трубы: количество и тип форсунок, кратность перекрытия распыления химиката, расход потока химикатов.

2. Эффективно подобранная комбинация химикатов коутинга и их дозировки.

3. Момент передачи бумажного листа на поверхность янки цилиндра:

3.1. Качество и параметры обработки волокна, используемого в процессе.

3.2. Применяемые химикаты для обработки волокна и воды, и т.д.

3.3. Параметры работы мокрой части БДМ, в т.ч. работа напорного ящика, состояние сукна/сетки, работа прессовой части: давление прижима, материал прессовых валов, открытая поверхность, уровень вакуума, обезвоживание, равномерность прижима и т.д., что обеспечивает итоговый профиль и уровень влажности бумажного полотна в машинном и поперечном направлении.

4. Процесс сушки бумаги за счет работы системы скоростной сушки БДМ (колпаков).

5. Процесс сушки на янки-цилиндре.

6. Съем бумаги на крепирующем шабере – непосредственно процесс крепирования.

Рисунок 3. Основные факторы-этапы

Сначала через спрысковую трубу коутинг подается на поверхность янки-цилиндра, после этого коутинг проходит стадию сшивания и становится стекловидным, после чего повторно увлажняется в точке передачи бумажного волокна на поверхность коутинга/янки-цилиндра на прессовых валах. На данном этапе конечно же важно, какое волокно передается, как оно обработано и какая у него влажность, важны параметры работы и химикаты применяемые в мокрой части БДМ, важно состояние сукна и непосредственно процесс прессования (давление прижима, материал прессовых валов, открытая поверхность, уровень вакуума, обезвоживание, равномерность прижима и т.д.).

Далее начинается этап сушки бумажного полотна системой скоростной сушки (колпаками) и янки-цилиндром, в процессе которого сухость бумажного полотна поднимается приблизительно с 41% до 95%, и бумажное полотно доставляется к точке съема крепирующим шабером, где происходит непосредственно процесс крепирования бумаги.

Работа янки-цилиндра

Основные задачи янки-цилиндра — принять бумагу в прессовой части, транспортировать бумагу до точки крепирования, осуществить сушку бумаги за счет передачи тепла от внутренней пароконденсатной системы, при этом янки должен выдерживать механические нагрузки. Соответственно, эффективность процесса крепирования зависит от многих факторов.Бомбировка янки-цилиндра — специальная «бочкообразная» форма рабочей поверхности цилиндра необходимая для компенсации деформаций (динамической, термической, механической и т.д). Она рассчитывается производителем БДМ и часто нуждается в оптимизации. Мы используем инструменты оптимизации, такие как контроль и анализ разброса профилей на бумаге-основе по весу 1м², по влажности в совокупности с анализом профилей настройки заслонок колпаков и проверкой профилей прижима/износа прессовых валов. Более эффективным является проведение OTR измерения (On-The-Run, измерение профиля и температуры поверхности янки-цилиндра в рабочих условиях) в совокупности с данными, упомянутыми выше.

Когда мы находим идеальную с нашей точки зрения бомбировку янки-цилиндра, у нас остается задача поддержать заданную бомбировку и качество поверхности периодическими шлифовками.

Температура поверхности янки-цилиндра обеспечивается давлением пара в янки-цилиндре и толщиной слоя конденсата. Для каждого продукта у нас установлен допустимый диапазон давлений. Мы держим стабильную скорость потока паро-конденсатной смеси в конденсато-отводных трубках внутренней системы цилиндра и она должна быть в диапазоне 40-60 м/с на кончиках конденсато-отводных трубок.

По результатам оптимизации часто выявляется, что толщина слоя конденсата не оптимальна, ее нужно сделать больше или меньше. Это можно оптимизировать за счет изменения расстояния конденсато-отводных трубок от дна канавки. Важно не забывать про необходимость достижения баланса энергоэффективности и качества. Можно сделать очень хороший температурный профиль, но при этом тратить очень много энергоресурсов на высушивание полотна. Мы осуществляем контроль работы всей пароконденсатной системы в основном по перепаду давления в янки-цилиндре. Если что-то происходит не так, мы сразу это отслеживаем и предпринимаем корректирующие действия.

Второй момент — равномерность температурного профиля по машинному и поперечному направлениям. Здесь возможны точечные проблемы, связанные с нарушением работы пароконденсатной системы. Для профилактики и диагностики подобных проблемы мы проводим ежегодные внутренние инспекции янки-цилиндров, периодические OTR измерения, которые также помогают выявить проблемы на ранней стадии.

Коутинг

Коутинг — это прежде всего химикаты. В состав пакета коутинга как правило входят несколько химикатов: релиз, адгезив, фосфат и модификаторы по необходимости. Подбор химикатов осуществляется индивидуально для БДМ, и для различных продуктов на одной машине. Задача коутинга – обеспечить необходимый уровень адгезии в точке прессования, удерживать бумажное полотно до точки крепирования, при этом не оказывать существенного сопротивления для теплопередачи, чтобы происходила эффективная сушка, и в конце необходимую адгезию, которая позволит снять бумажное полотно с поверхности цилиндра без его разрушения. Кроме того, коутинг создает защитную пленку на поверхности янки-цилиндра которая предотвращает повреждение поверхности в результате взаимодействия с шаберными лезвиями.

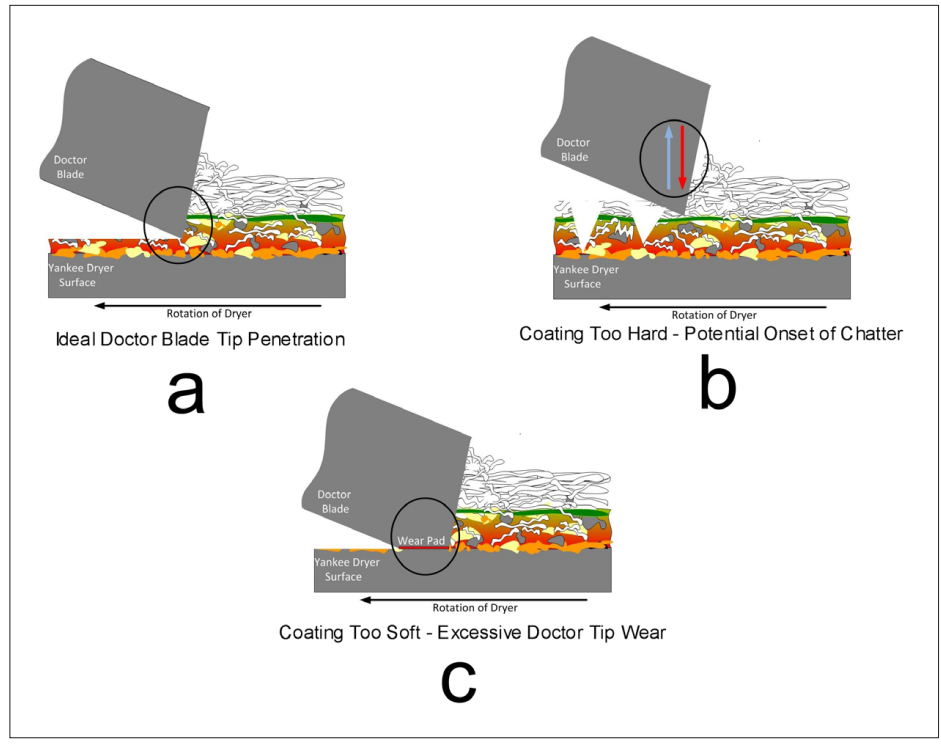

Ниже приведены примеры правильной и неправильной работы системы янки-цилиндр — коутинг — шабер в точке крепирования в зависимости от свойств коутинга.

Рисунок 4. а — корректная работа, шабер находится в слое коутинга, отсутствуют колебания, b — коутинг слишком «жесткий», шабер совершает колебательные движения (вибрирует), с — коутинг слишком «мягкий», шабер работает по поверхности янки цилиндра, происходит износ шабера

Неправильно подобранный пакет химикатов оказывает прямое влияние на качество получаемого продукта (в т.ч. на процесс крепирования), а также может являться причиной многих производственных проблем – например повреждения поверхности янки-цилиндра(«чаттеров»). Тема подбора химикатов достаточно обширна и не может быть раскрыта в контексте одной статьи.

В случае уже подобранного пакета коутинга, необходимо обеспечивать качественное и равномерное нанесение химикатов на поверхность янки-цилиндра. Для этого мы осуществляем контроль расхода химикатов: миллиграмм на метр квадратный. Для каждого продукта установлены свои диапазоны расходов. Необходимо соблюдать рекомендованный диапазон оптимальной температуры приготовления коутинга — 45-55 °C, и что еще более важно температура должна быть стабильна.Равномерность нанесения коутинга на поверхность янки-цилиндра обеспечивается троекратным перекрытием форсунок спрысковой трубы и контролируется по расходу/давлению смеси коутинга в спрысковой трубе.

Шаберные лезвия

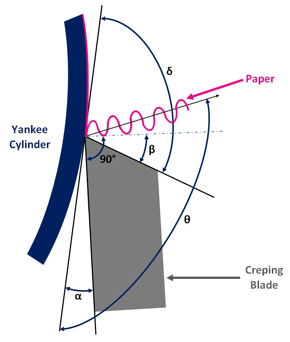

Самое главное — это геометрия установки крепирующего шабера. Это оказывает значительное влияние на весь процесс крепирования. У нас есть две переменные:α — угол установки шабера, мы поддерживаем рекомендованный угол от 16 до 18 градусов;

β — угол заточки шабера, который может быть от минус 5 градусов до 20 бета, этот параметр можно изменять оперативно, используя шаберы с различным углом заточки на разных продуктах;

δ — результирующий угол (Pocket angle) = 900- α+ β – в конечном итоге этот угол оказывает решающее влияние на параметры качества бумаги основы.

Рисунок 5. Углы установки шабера

Сам угол установки альфа зависит от многих параметров: геометрических размеров самого шабера, вылета шабера из шаберодержателя, его способностии к деформации и силы его прижима и т.д. Самое главное – это результирующий угол. Например: увеличение результирующего угла приведет к увеличению относительно удлинения, увеличит механические характеристики в какой-то степени. При этом также он увеличит мягкость, но при этом снижается толщина бумажного полотна. Толщина бумажного полотна, к сожалению, тоже важна. В итоге все сводится к поиску некоего баланса качества получаемого продукта и эффективной работой БДМ.

Материал покрытия шабера влияет на срок его службы и на стабильность качества бумаги в ходе работы. С одной стороны, чем тверже покрытие, тем дольше может работать шабер и давать более стабильное качество бумаги, с другой стороны, материалы с очень твердым покрытием как хром-карбид или карбид вольфрама существенно повышают риск образования чаттеров – повреждений поверхности янки-цилиндра. Мы провели исследование: сравнили шаберы, которые мы использовали до 2022 года, это Clouth Ceradia 200 с шаберами, доступными сегодня на рынке. Можно констатировать факт, что шаберы китайских производителей, к сожалению, доступны пока только с очень твердыми покрытиями и сильно отличаются от шаберов европейского производства. Для себя мы выявили основные факторы при выборе шаберов — это наличие предзаточки и твердость покрытия не больше 1100-1150 HV.Мы выбираем рекомендованный вылет шабера в зависимости от толщины шабера и стараемся его не изменять, т.к. в итоге этот параметр оказывает существенное влияние не только на результирующий угол, но и на работу системы в целом. Наличие предзаточки на шабере мы также считаем важным параметром, она должна быть в пределах 5-10 градусов, это позволяет выпускать продукцию с более стабильным качеством от начала и до конца жизни шабера.

Регулярно мы проверяем исправность шаберодержателя, пневмоприводов и других компонентов системы. Самое важное — это равномерный профиль прижима по поперечному направлению, что обеспечивается периодической выверкой шаберодержателей при помощи микрометра. Во время выверки шабера важно учитывать зоны первичной и вторичной бомбировки янки-цилиндра.

Оценка работоспособности всей системы

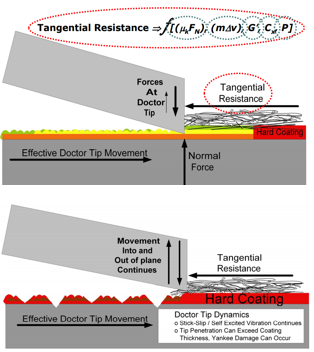

В итоге вся система янки-цилиндр — коутинг — шабер работает по достаточно сложному механизму, отображенному на рисунке ниже:

Рисунок 6. Работа системы

Для оценки и контроля работы всей системы мы контролируем качество самой бумаги основы и его отклонений, контролируем эффективность крепирования (отклонение лабораторного относительного удлинения бумаги до разрыва от крепирующего фактора, установленного на машине) что позволяет поддерживать фактическую производительность БДМ на необходимом уровне. Так же осуществляем визуальный контроль состояния поверхности янки-цилиндра на ходу при помощи стробоскопа, контролируем исправность элементов БДМ при помощи системы вибродиагностики. Самый хороший инструмент контроля работы всей системы — это система онлайн мониторинга вибраций шаберов с разделением показаний по различным частотам. Это позволяет выявлять проблемы в работе всей системы на начальной стадии и предотвращает повреждение оборудования и внеплановые ремонты.