В гофрокартоне плоский слой (лайнер) и гофрированный слой (флютинг) соединяются друг с другом с помощью клеев различной конфигурации. Прочность коробки на сжатие (BC) — этотест, который измеряет прочность коробки при сжатии. Этот тест связан с условиями, при которых коробки складываются в штабель. Однако после проведения теста BC эти коробки больше нельзя использовать, так как это разрушающий тест. Таким образом, существует еще один способ предсказать BC, если известны механические свойства бумаги, — это испытание на поперечное сжатие (ECT). Для оценки BC используется уравнение Макки (TAPPI TIP 0304–09, 2003).

Прочность на поперечное сжатие или сжатие по краям — это механическая прочность листов картона под действием сжимающей нагрузки до того, как они будут сформированы в коробки.

Однако существуют и другие прочностные характеристики, которые могут быть использованы для прогнозирования прочности при поперечном сжатии, как указано в руководстве TAPPI, а именно испытание на кольцевое сжатие (RCT) или испытание на сжатие с коротким сечением (STFI). Эти методы широко используются в некоторых регионах, и существует линейная зависимость между RC и STFI (Димитров, 2010). Испытание на кольцевое сжатие (RCT) или испытание на сжатие в коротком сечении (STFI) используются для определения прочности на поперечное сжатие (ECT) (TAPPI 818 cm-97 1997). В процессе производства бумаги перед отправкой на завод по изготовлению коробок для превращения в готовую продукцию проверяются такие свойства, как кольцевое сжатие (RC), прочность гофрированного слоя (CM), водопоглощение (Cobb) и другие. Когда гофрокороба используются для защиты другой готовой продукции на складе, штабелирование является распространенным способом экономии места на складе.

Ороговение — это технический термин, описывающий то, что происходит, когда вода удаляется из волокон как при нагревании на этапе сушки в процессе производства бумаги, так и при использовании других методов сушки бумаги, таких как сушка в бутаноле; эти методы сушки приводят к снижению способности удерживать воду в клеточной стенке (Hubbe et al., 2007). Модифицированные волокна обладают пониженной способностью образовывать связи волокно-волокно (Майнор, 1994). При низком уровне связи волокно-волокно также наблюдается низкая механическая прочность.

Наиболее распространенным способом повышения прочности бумаги является измельчение волокон. Измельчающий эффект приводит к расслаиванию и фибрилляции клеточной стенки волокна. Это повышает гибкость влажных волокон (Hubbe et al., 2007), что также повышает прочностные свойства бумажного изделия. Эксперимент по изучению эффекта измельчения типичной австралийской макулатуры смешанного коричневого цвета, проведенный Гошем (2006), показывает, что увеличение удельной энергии измельчения приводит к прямо пропорциональному увеличению RC. Однако этот способ имеет ограничения в улучшении прочностных свойств из-за природы волокна.

Добавление различных химикатов также помогает улучшить прочностные свойства. Это включает в себя химикаты, вводимые во влажную часть бумагоделательной машины, а также проклейку поверхности в клеевом прессе. Исследование листов ручной формовки, проведенное Ghasemian и соавторами (2012), сосредоточено на эффекте добавления катионного крахмала в композицию, состоящую из OCC и первичной нейтральной сульфитной полуцеллюлозы (NSSC) в различных соотношениях и дозах. Исследование показывает, что RC и CM бумаги значительно уменьшаются при уменьшении количества первичной целлюлозы в композиции, тогда как добавление катионного крахмала в том же соотношении привело к увеличению до 2,5% для CM и 7% для RC при норме дозирования 3,0% по массе. Однако в данном исследовании не рассматривались образцы со 100%-ным содержанием OCC. Другое исследование, проведенное Делле и соавторами (2020) о влиянии использования катионного крахмала тапиоки на 100% переработанную бумагу, показывает, что показатель прочности при растяжении увеличивается до 44% при дозировке 4 фунта на тонну бумаги. Однако в этом исследовании нет никаких свидетельств улучшения показателей RC.

Другим методом, применяемым в лабораторных масштабах, является использование целлюлозных нановолокон (CNF), которые смешиваются с массой перед формованием листа. Один эксперимент, проведенный Ehman et al. (2020) с добавлением 3 мас.% CNF к химико-механической целлюлозе (CMP), показал улучшение RC и CM на 27% и 28%, соответственно. Однако степень измельчения материала компанией Shopper-Rigler ('SR) увеличилась на 70% с 41° до 70°SR. Недавно Ху и соавторы (2021) изучили получение CNF различными механическими методами из отбеленной сульфатной целлюлозы хвойных пород (BSKP) и их добавление во вторичную целлюлозу.

Результаты показывают, что добавление 5,0 мас.% CNF, полученного путем микрожидкостной гомогенизации, и подходящие условия измельчения PFI (RM-CNF1) улучшили предел прочности при растяжении и показатель разрыва на 35,5% и 49,4% соответственно. Однако общее время высыхания материала увеличилось на 110% с 31 до 65 секунд. Оба этих исследования показывают улучшение свойств, но за счет непрактичной скорости высыхания на бумагоделательной машине при использовании CNF. В связи с этим возникает вопрос о совместимости его с реальным процессом производства бумаги и о том, как уменьшить этот эффект при формовании листа, особенно в формующей части. Еще один интересный момент заключается в том, как CNF влияет на RC и CM переработанной бумаги при их добавлении. Эти вопросы не были освещены в исследовании Hu et al. (2021).

Юсеф Хашеми и соавторы (2019) изучили использование переработанного картона OCC, обработанного катионным крахмалом тапиоки и нановолокном лигноцеллюлозы (LCNF), которое также было изготовлено из OCC. Кроме того, анионный нанокремний был использован для улучшения дренажной способности за счет эффекта пониженного дренажа из LCNF. В результате этих обработок удалось восстановить уровень измельчения и добиться увеличения прочности на разрыв до 54%. Однако они сосредоточились на степени измельчения ликвора объемом 300 мл, и никаких результатов по прочности RC или STFI получено не было.

Starkey et al. (2021) сообщили об улучшении качества OCC STFI, обработанных лигнинсодержащими микро- и нановолокнистыми целлюлозными материалами (LMNFC), которые были получены из первичной небеленой сульфатной хвойной целлюлозы с использованием коллоидного аппарата Masuko Super Mass. Они сообщили о возможности снижения поверхностной плотности и устранения измельчения за счет добавления в волокна LMNFC. Эта работа позволила разработать новый подход к извлечению STFI, а также к облегчению производства упаковочной бумаги на основе LMNFC из первичной целлюлозы в будущем.

Это исследование было посвящено методам улучшения физических свойств картона, особенно прочности при растяжении и RC, с использованием переработанных материалов (CNF на основе OCC). Для улучшения этих свойств использовались различные методы. Однако попытки улучшить их предпринимаются не в первый раз. Многие группы людей работают в этой области, но эти исследования включали первичное волокно в состав бумаги или не содержали отчетов о прочности на сжатие при использовании переработанных материалов. Целью данного исследования является использование вторичных материалов как в качестве волокон, так и в качестве армирующих наноматериалов без присутствия каких-либо первичных волокон. Кроме того, такие добавки, как катионный крахмал и целлюлозные нановолокна (CNF), оцениваются отдельно и в сочетании для улучшения свойств при растяжении и упругости, чему предыдущиеисследования не уделяли особого внимания. Более того, CNF в этом исследовании были получены из 100% OCC, что отличается от некоторых предыдущих исследований, в которых в качестве источника для производства CNF использовалась небеленая первичная целлюлоза.

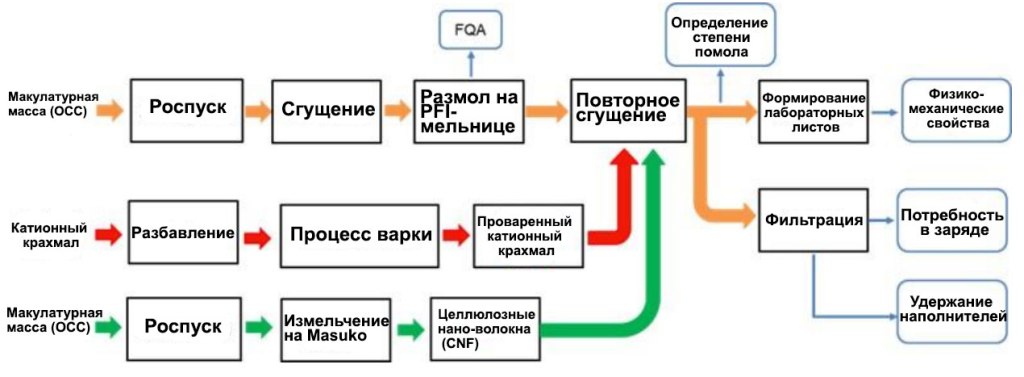

Экспериментальная часть

Материалы

Переработанная целлюлоза OCC была получена от Greif Industrial Company, США, до и после измельчения на дисковом измельчителе модели 42” 4000 DD с концентрацией 4,5% и удельной энергией 2,1 л.с. в сутки на тонну. Степень измельчения целлюлозы снизилась с 530 до 376 мл ликвора. После центрифугирования и разрыхления целлюлоза с содержанием влаги 30% была использована для изучения существующих свойств бумаги, а также для их улучшения с помощью различных добавок и обработок. Они были использованы для получения CNF в соответствии с процедурой, описанной в следующем разделе, для изучения влияния на свойства бумаги после добавления. В процессе сгущения перед измельчением PFI может произойти потеря мелкой фракции и зольности. Эти потери могут повлиять на результаты измерений средней длины волокна и процентного содержания мелкой фракции.Модифицированный катионный крахмал CATO® 237 (Ingredient Incorporated, Вестчестер, Иллинойс, США) использовался в качестве добавки к листьям для улучшения их физических свойств. Его готовили путем смешивания порошка крахмала с деионизированной водой до получения 1% сухого вещества. Затем раствор нагревали до 93-96°C и выдерживали при постоянной температуре при непрерывном перемешивании в течение 30 минут. Перед смешиванием с массой его охлаждали до комнатной температуры. Плотность раствора после варки измеряли при содержании сухого вещества 0,1%, и она была положительной - 252,8 ± 35,6 мэкв/л или 252,8 ± 35,6 мэкв/г абс. сухого крахмала. Это соответствует степени замещения (DS) крахмала, равной 0,041 (затраты на единицу повторяемости). На протяжении всего эксперимента для смешивания с массой использовали деионизированную воду, чтобы исключить влияние загрязнения водопроводной воды на свойства листа, а также при измерении требуемой загрузки.

Сухость массы

Приблизительно 1 г каждой массы отбирали для определения сухости с помощью анализатора влажности Sartorius IR (Гёттинген, Германия). Результат используется для расчета количества добавляемой DI воды для получения желаемой концентрации при проведении других экспериментальных этапов.

Диспергирование

Масса готовилась из примерно 24 абс. сух. граммов, разбавленных до концентрации 1,2% DI водой в стандартном диспергаторе в течение 5 минут в соответствии с TAPPI 205 sp-02 (2002). Масса диспергировалась дополнительно 5 минут, если в массу добавлялся крахмал или CNF. Если образцы обрабатывались 2 добавками, сначала добавлялся катионный крахмал, а затем CNF, оба перед дополнительными 5 минутами диспергирования.

Анализ качества волокна

Анализатор качества волокна OpTest Laboratory (FQA; Хоксбери, Канада) использовался для определения физических характеристик вторичных и небеленых хвойных целлюлоз, таких как длина волокна, ширина волокна, содержание мелкой фракции, грубость, извитость волокна, излом волокна и количество сростков. Приблизительно 1 г массы после диспергирования или размола смешивали с 600 мл DI воды для определения характеристик волокна в соответствии с TAPPI 271 om-98 (1998).

Сгущение и фильтрация

Сетка бумагоделательной машины (Рис. S1) использовалась для представления сеточной части Фурдринье бумагоделательной машины. Размер квадратных отверстий составляет приблизительно 0,3 мм x 0,3 мм. Она использовалась для фильтрации воды из подготовленной массы с целью увеличения концентрации до 10% и сбора фильтрата для проведения измерения потребности в заряде.

Измерение потребности в заряде

Фильтрат (с использованием сетки бумагоделательной машины) после завершения процессов обработки отбирали и использовали для измерения потребности в заряде. Объем каждой пробы фильтрата составлял 10 мл, который добавляли в контейнер для проб анализатора заряда CAS touch (Emtec, Тегернзе, Германия) для получения потребности в заряде. Катионным титрантомбыл 0,001N Poly-DADMAC, а анионным титрантом —

0,001N PVS-K.

Размол PFI

Массы после сгущения до концентрации 10% размалывали в мельнице PFI для каждого условия (1500 и 3000 оборотов) в соответствии с TAPPI 248 sp-00 (2000).

Изготовление листов ручного отлива и измерение степени помола

Неразмолотые, размолотые и с добавками массы разбавляли DI водой до концентрации 0,3%. Затем 1000 мл разбавленной массы использовали для определения канадской стандартной степени помола (CSF) в соответствии с TAPPI 227 om-99 (1999). Впоследствии 998 мл разбавленной массы использовали для формования листов ручного отлива массой 161 г/м² в форме для листов. После формования листы прессовали на стандартном прессе, а затем сушили контактным способом на одной стороне с полированными стальными пластинами в пределах сушильных колец в условиях 50% относительной влажности, 23 °C и атмосферного давления (TAPPI 402 sp-98 1998).

Приготовление CNF

Метод производства CNF основан на исследовании Starkey et al. (2021) с общим энергопотреблением 5600 кВт*ч/абс. сух. тонну целлюлозы. Целлюлозу OCC разбавляли DI водой для получения массы концентрацией 1,2% и обрабатывали с использованием Masuko Super Mass Colloider (модель № MKCA6-51, с камнями диаметром 6 дюймов, Masuko Sangyo Co. Ltd., Кавагути, Япония) со шлифовальными камнями из карбида кремния (E6-46 DD) для производства CNF. Количество проходов составило 22.

Результаты и обсуждение

Степень помола и потребность в заряде

Эффект размола важен для физической структуры и химического поведения волокон. Он создает расслоение и фибрилляцию на структуре клеточной стенки волокон. Это увеличивает гибкость влажных волокон (Paavilainen 1993), что улучшает прочностные свойства бумажного продукта. Свойства волокон целлюлозы OCC до и после размола показаны в Таблице 1. Как и ожидалось, наблюдалось уменьшение длины волокна при промышленном дисковом размоле, что указывает на некоторое разрезание волокон. Интересно, что при заводском размоле не наблюдалось увеличения количества мелкой фракции. Лабораторный размол не привел к уменьшению длины волокна, presumably из-за более эффективного процесса размола PFI по сравнению с промышленным дисковым размолом. Лабораторный и промышленный процессы размола привели к схожему содержанию мелкой фракции.

Таблица 1. Свойства волокон целлюлозы OCC с размолом и без

|

Описание |

До размола |

После размола на заводе |

Размол PFI 1500 об |

Размол PFI 3000 об |

|

Длина волокна1 (мм) |

1,455 |

1,357 |

1,635 |

1,495 |

|

Средняя ширина2(мкм) |

21,6 |

22,2 |

23,2 |

23,3 |

|

Средний индекс извитости1 |

0,09 |

0,08 |

0,06 |

0,05 |

|

Изломы (1/мм) |

0,7 |

0,7 |

0,4 |

0,4 |

|

Содержание мелкой фракции 1 (%) |

10,68 |

10,59 |

7,33 |

8,84 |

|

Содержание мелкой фракции 2 (%) |

48,12 |

46,35 |

39,22 |

42,76 |

|

Зольность (%) |

8,10 |

6,85 |

5,67 |

5,65 |

|

1 Взвешенная по длине, 2 Арифметическая |

|

|

|

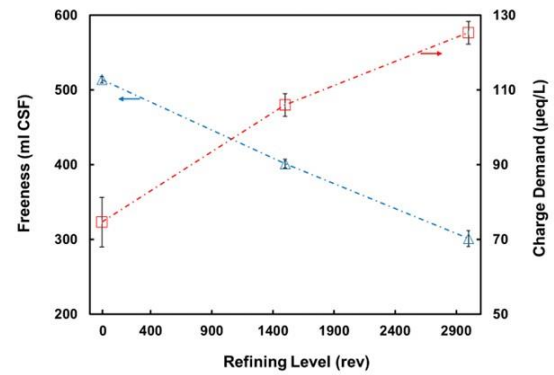

|

Как показано на рисунке 2, измельчение изменило как способность отводить воду при формировании листа при канадской стандартной степени измельчения (CSF), так и потребность в загрузке волокнистой суспензии фильтратом. Когда к волокнам при измельчении прикладывается энергия, дренажная способность значительно снижается (Hubbe et al., 2007). Более интенсивное измельчение приводит к образованию внутренней и внешней фибрилляции на поверхности волокон. Первичная клеточная стенка отслаивается, и тонкие волокна этого слоя превращаются в волокнистую суспензию. Как только суспензия обогащается мелкими волокнами, они могут закупоривать каналы подачи во время формования ковра при измерении степени измельчения. Таким образом, этот эффект приводит к снижению степени измельчения. Как показано на рисунке 2, степень измельчения начинается с 515 мл ликвора и снижается до 400 мл ликвора при среднем уровне измельчения и продолжает снижаться до 300 мл ликвора при самом высоком уровне измельчения.

Другим результатом, на который влияет степень измельчения, является необходимость загрузкисуспензии. Как упоминалось ранее, в результате измельчения в волокнистой суспензии образуется мелкая фракция (<200 микрон). Это напрямую влияет на потребность в заряде, которая имеет тенденцию к увеличению, когда к волокнам прикладывается больше энергии (Bhardwaj et al., 2004) и создается большая удельная поверхность.

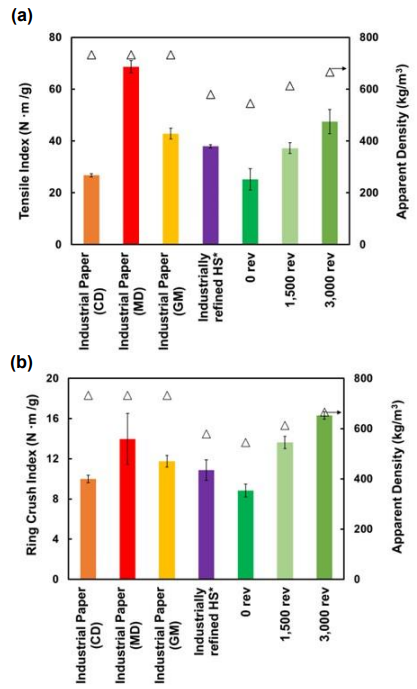

Сравнение лабораторной и промышленной бумажной продукции

Было интересно оценить, производит ли лабораторный размол бумагу с характеристиками, аналогичными промышленному размолу для OCC. Прочность при растяжении, кольцевое сжатие и плотность листа, изготовленного на промышленной машине для производства лайнера, вместе с некоторыми лабораторными листами ручного отлива. Для промышленного лайнера индекс прочности при растяжении и индекс кольцевого сжатия в машинном направлении (MD) были в 2,5 и 1,4 раза выше, чем в поперечном направлении (CD), соответственно. Из-за природы ориентации волокон и сушки под напряжением в MD прочность бумаги в MD обычно выше, чем в CD.

В лабораторных условиях листы ручной формовки изготавливались с использованием той же целлюлозы промышленного помола и стандартных методов TAPPI, и результаты также показаны на рисунке 3. Лабораторные листы изготавливаются ненаправленными, со случайной ориентацией волокон, и сушатся в сушильных кольцах без каких-либо ограничений по направлению. Таким образом, ожидается, что прочность лабораторного листа будет близка к среднему геометрическому значению значений MD и CD для бумаги машинного производства (Wahlström, 2013). Результаты лабораторной бумаги, изготовленной с использованием промышленно измельченной целлюлозы, находились в пределах значений MD и CD для промышленной бумаги и отличались от среднего геометрического значения MD и CD примерно на 11% и 8% по показателям прочности при растяжении и кольцевому сжатию соответственно.

На рисунке 3 также показано влияние измельчения PFI в лабораторных условиях на прочность и плотность. Приблизительно 1500 оборотов в мельнице PFI примерно соответствуют измельченной промышленным способом целлюлозе, из которой были изготовлены листы ручной формовки, с точки зрения прочности на растяжение и кольцевое сжатие. Это указывает на то, что диапазон лабораторного измельчения от нуля до 1500 и 3000 оборотов соответствует значениям для бумаги, измельченной промышленным способом, и является подходящим диапазоном для данного исследования.

На рисунке 3 показана плотность бумаги промышленного производства и бумаги, приготовленной в лабораторных условиях. Плотность промышленной бумаги была выше, чем у лабораторной бумаги. Ожидается, что высокая нагрузка на прессующий вал, натяжение полотна и проклейка поверхности в промышленных условиях приведут к увеличению плотности листа. Кроме того, некоторые различия в способах шлифования в промышленности и лаборатории (например, относительное количество чисток по сравнению с резкой) также могут влиять на кажущуюся плотность листа. В целом, эти результаты свидетельствуют о том, что бумага, полученная в лаборатории, была достаточно похожа на бумагу промышленного производства.

Эти результаты ожидаются на основе известных данных о промышленном производстве бумаги и изготовлении лабораторных листов (таблица 2). Производство макулатуры в промышленных и лабораторных масштабах имеет некоторые существенные различия. В промышленности используются различные процессы, такие как диспергирование волокон в измельчителе и удаление примесей из сырья с помощью гидроциклонов и сит под давлением (Grossmann et al., 2014). При изготовлении листов ручной формовки в лабораторных условиях масса обычно уже очищена и, возможно, находится в разрыхленном виде, готовая для приготовления листов. Что касается модификации волокон, такой как добавление технологических и функциональных добавок, то технологические условия, такие как уровень гидродинамического сдвига, могут влиять на эффективность добавок (Hubbe, 2014).

Таблица 2. Сравнение условий изготовления бумаги в лабораторных и промышленных масштабах

|

Аспект |

Промышленный масштаб |

Лабораторный масштаб |

|

Процесс сортирования и очистки |

Необходим для защиты оборудования |

В зависимости от интересов, с или без |

|

Природа добавления добавок |

Ограничена и требует затрат на изменение |

Свободный выбор условий |

|

Состояние воды |

Оборотная вода |

Чистая вода |

|

Направление производства |

Машинное (MD) и поперечное (CD) |

Нет направления |

|

Натяжение бумаги |

Между секциями |

Нет натяжения |

|

Процесс сортирования и очистки |

Необходим для защиты оборудования |

В зависимости от интересов, с или без |

Влияние CNF, катионного крахмала и их взаимодействий на свойства бумаги

Для улучшения свойств вторичной целлюлозы по сравнению с первичными волокнами, катионный крахмал, CNF и повышенный размол, а также их взаимодействия изучались на промышленно подготовленной OCC, но с лабораторным размолом PFI и изготовлением листов ручного отлива.

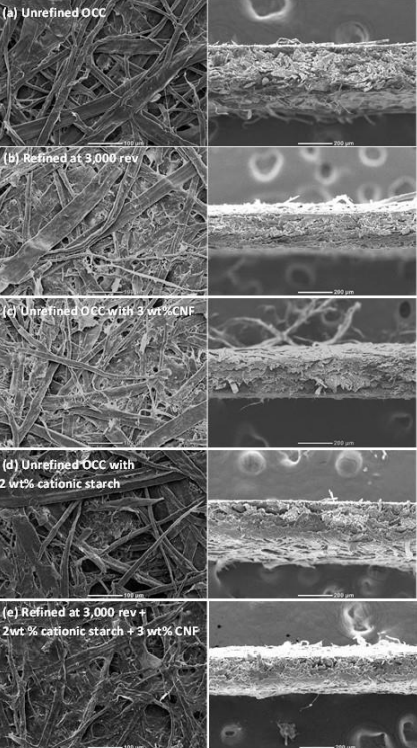

При увеличении скорости шлифования с 0 до 3000 оборотов индекс прочности при растяжении (TI) и индекс кольцевого сжатия (RCI) улучшились с 25,27 до 47,48 Н*м/г и с 8,84 до 16,32 Н*м/г, соответственно. Это происходит потому, что эффект измельчения расслаивает слои волокон, делая их более гибкими, и фибриллирует волокна, позволяя им образовывать больше связей с другими соседними волокнами (Hubbe et al., 2007), что улучшает сцепление волокон друг с другом. Как показано на рис. 4b, фибриллированные волокна наблюдались после измельчения при 3000 об. Не измельченные волокна (рис. 4а) были более гладкими и на их поверхности редко наблюдалась фибрилляция.

Катионный крахмал также улучшал TI и RCI. При добавлении 2 мас. Процентное содержание катионного крахмала в не измельченных OCC TI и RCI увеличилось на 19% и 17% соответственно. При добавлении 2 мас.% катионного крахмала к молотому OCC при 3000 об. TI и RCI увеличились на 7% и 9% соответственно. Это объясняется тем, что катионный крахмал действует как связующее вещество, которое может образовывать перемычки между волокнами (Хаббе, 2014). Как показано на рисунке 5d, катионный крахмал покрывает поверхности волокон и заполняет пустоты между волокнами. Катионный крахмал также может улучшить удержание мелкой фракции в листе, что также может способствовать повышению прочности (Hubbe, 2014).

CNF также улучшил показатели TI и RCI. При добавлении 3% по массе CNF к неочищенному OCC TI и RCI увеличились на 12% и 14% соответственно. При добавлении 3% по массе CNF к измельченному OCC при 3000 об. TI и RCI увеличились на 5% и 6% соответственно. Это связано с тем, что УНЧ имеют высокое отношение площади поверхности к объему и могут образовывать большое количество водородных связей с другими волокнами (Lavoine et al., 2012). Как показано на рисунке 5с, CNF покрывал поверхности волокон и заполнял пустоты между волокнами.

Выводы

-

Лабораторный размол PFI может быть использован для имитации промышленного размола OCC. Размол при 1500 об. в мельнице PFI давал бумагу с прочностными свойствами, близкими к бумаге, изготовленной из промышленно размолотой целлюлозы.

-

Размол, катионный крахмал и CNF являются эффективными методами улучшения индекса прочности при растяжении и индекса кольцевого сжатия бумаги из вторичного OCC.

-

Взаимодействие между катионным крахмалом и CNF было значимым и положительным, что указывает на синергетический эффект при их совместном использовании.

-

Катионный крахмал значительно улучшает удержание CNF в листе, увеличивая его с 44,8% до 90,0%.

-

CNF значительно снижают способность к обезвоживанию неразмолотой массы, но их влияние становится незначительным, когда масса размолота до степени помола 300 мл CSF.

-

Комбинация катионного крахмала и CNF может быть использована для улучшения свойств вторичного картона без критического снижения скорости обезвоживания при условии предварительного размола массы.