Пенообразование при производстве полуфабрикатов и готовой продукции в целлюлозно-бумажной отрасли является серьезной проблемой, снижающей производительность и приводящей к отбраковке продукции, и требует тщательного подхода к ее решению. В работе рассмотрена теория пенообразования и способ подбора и оптимизации работы пеногасителей с применением современного лабораторного оборудования.

IMPROVEMENT ON THE DRAINAGE OF CELLULOSE SUSPENSION AS A RESULT OF DEFOAMERS EFFECTIVENESS

M.E. Romanov, S.A. Evtyuhov

BKT-Service, Saint-Petersburg, Russia

Foaming in the production of wood pulp and finished products in the pulp and paper industry is a serious problem that reduces productivity and leads to product rejection, and requires a careful approach to its solution. In this paper we look into the theory of foaming and possible ways of selecting the bestdefoaming solution optimizing its application by using modern lab equipment.

В настоящее время использование современного промывного оборудования не исключает ухудшение его фильтрующей способности из-за процесса пенообразования черного щелока при промывке и сгущении целлюлозной суспензии. Помимо этого, тенденции предприятий к увеличению производительности варочного цеха, и как следствие промывного, неизбежно ведёт к повышенному пенообразованию на промывке, увеличению ХПК промытой массы и повышенному расходу пеногасителя, особенно в весенний период, когда повышенное содержание экстрактивных веществ в древесине ведёт к повышенному содержанию поверхностно-активных веществ (ПАВ) в чёрном щёлоке.

Не секрет, что чёрный щелок сульфатных варочных производств – это многокомпонентная система, имеющая все необходимые физико-химические составляющие для пенообразования, такие как поверхностно-активные вещества, приводящие к образованию пены, так и стабилизирующие пену вещества.

Рассмотрим некоторые теоретические аспекты пенообразования.

Пена – это стабилизированные высокомолекулярными соединениями пузырьки воздуха в смеси с жидкой фазой (водой, щёлоком и т.д.). Схематически пена представлена на рис. 1.

Рис. 1. Схематическое представление пены

С одной стороны, органические вещества, содержащиеся в волокнистой суспензии, сами влияют в значительной степени на стабилизацию пузырька воздуха и уменьшение поверхностного натяжения. То есть, существует постоянное равновесие между процессами стабилизации пузырька воздуха (пенообразования) и разрушением пузырька воздуха (пеногашение). Дополнительным введением молекул ПАВ, содержащихся в пеногасителе, это равновесие возможно сдвинуть в сторону разрушения пузырька воздуха. Другими словами, работа, производимая над пузырьком воздуха молекулами воды по его «схлопыванию» в условиях большого поверхностного натяжения уравновешена с работой производимой органическими молекулами по стабилизации пузырька (его росту) в условиях уменьшения поверхностного натяжения.

Уменьшение поверхностного натяжения при введении в систему молекул ПАВ (пеногасителя) нужно рассматривать гораздо глубже, а именно:

- еще большее снижение межфазной поверхностной энергии на границе пузырек воздуха – вода (первоначальное снижение межфазной поверхностной энергии достигнуто присутствующими в волокнистой суспензии органическими веществами)

- разрушение пузырька воздуха.

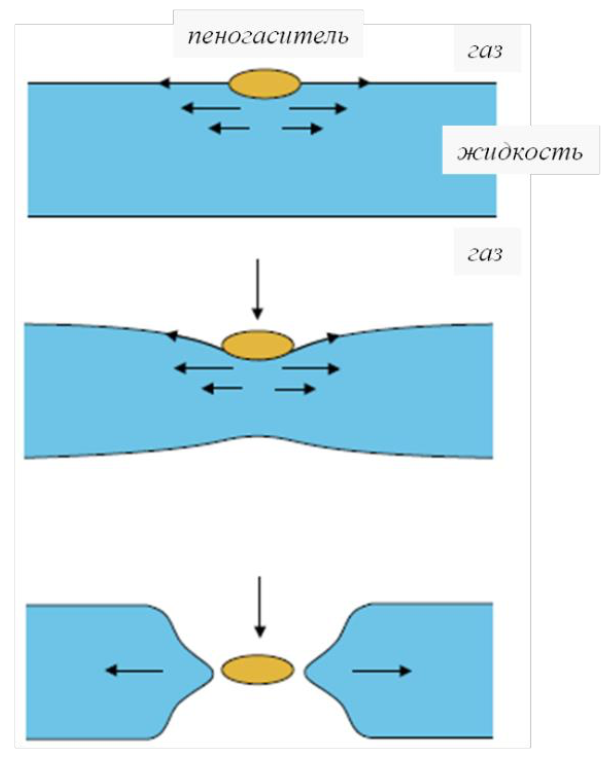

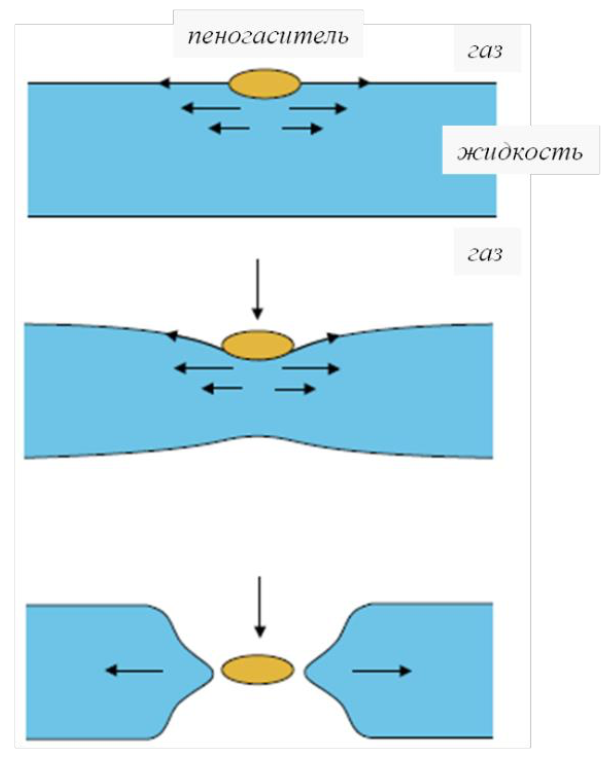

То есть, при введении в систему молекул пеногасителя происходят следующие процессы (рис. 2):

1. Дестабилизация плёнки под частицей пеногасителя, посредством снижения поверхностного натяжения;

2. Плёнка истончается вблизи частицы, поскольку пеногаситель обладает очень низким поверхностным натяжением (ниже, чем у плёнки);

3. Разрыв плёнки с образованием локальных областей ослабления пены.

Рис. 2. Схематическое представление разрушения стенки пузырька воздуха

Силиконовые пеногасители имеют много бóльшую гидрофобную поверхность и большее сродство к пузырьку воздуха, чем обычно применяемые масляные пеногасители, и соответственно более активно снижают поверхностное натяжение на границе разделов фаз пузырек воздуха – вода.

Рассмотрим некоторые параметры, способствующие образованию пены при промывке сульфатной целлюлозы:

- высокий уровень ХПК – наличие большого количества органических соединений, образовавшихся при делигнификации целлюлозы;

- высокая щелочность целлюлозной массы;

- наличие сульфатного мыла, снижающего поверхностное натяжение целлюлозной суспензии;

- высокая температура промывного щелока;

- наличие в щелоке и целлюлозной суспензии захваченного воздуха.

Стоит отметить, что наличие захваченного воздуха в потоке может создавать проблемы с пенообразованием как при промывке целлюлозы, так и при производстве бумаги и картона. Кроме того, присутствие связанного воздуха на машинах может приводить к различным видам отбраковки готовой продукции и увеличению обрывности.

Количество воздуха зависит от технологических особенностей производства, оборудования, движения технологических потоков и пр.

Наиболее распространённые пути попадания воздуха в поток:

1. Через уплотнения насосов. Отрицательное давление по центральной оси может втягивать воздух сквозь плохое/повреждённое уплотнение;

2. Через центр вихревых очистителей, особенно с открытым выбросом. Несмотря на высокое давление по окружности сопла отходов по центру может втягиваться воздух (для БДМ);

3. Воздух или другой газ может образовываться в результате химических реакций. Чтобы исключить это, необходимо рассмотреть химию процесса. Классический пример – образование углекислого газа из мела при рН 6,5 и ниже;

4. Трубопроводы с потоком целлюлозной суспензии, щелоков или воды направленным вертикально вниз могут вызывать втягивание воздуха.

Для определения мест попадания воздуха в систему отбираются образцы из нескольких наиболее критических точек, например, щелоковых контуров перед промывным оборудованием или системы короткой циркуляции машин.

В настоящее время для измерения количества воздуха в массе используется несколько разновидностей оборудования. Одни основаны на измерении объёма захваченного воздуха, другие на измерении скорости звука перемещаемой жидкой фазы с наличием в ней воздуха.

Уровень 0,01…0,20 % воздуха в потоке практически не создаёт каких-либо проблем. Уровень в 0,30…0,75 % может отрицательно отразиться на работе оборудования, и причины возникновения такого содержания воздуха должны быть установлены и устранены – механически или химически. Уровень выше 1,0 % скорее всего вызовет проблемы. Причина такого количества воздуха обязательно должна быть найдена и устранена.

Заметим, что все жидкости на производстве, содержат растворённый воздух до 0,1 %, и это не является поводом для пеногашения.

Компания ООО «БКТ-Сервис» проводит обследование оборудования на предмет содержания захваченного воздуха как в щелоковых системах промывного оборудования, так и в системах циркуляции бумагоделательных машин. При этом может использоваться лабораторное оборудование («EGT-Tester») или стационарный онлайн прибор, представленный на рис. 3.

Данные обследования могут проводиться как в качестве самостоятельного обследования, так и в рамках сервиса при применении пеногасителей компании ООО «БКТ-Сервис» на машинах или в варочно-промывном цехе. При использовании стационарного онлайн прибора обследование включает в себя совместную работу персонала предприятия: подготовка заранее согласованных врезок в щелоковые линии; и специалистов ООО «БКТ-Сервис»: непосредственно замеры и выдача результатов в виде технического отчета.

Рис. 3. Онлайн прибор измерения захваченного воздуха

Онлайн прибор способен измерять содержание воздуха в жидкостных потоках в режиме реального времени (при работающем оборудовании). Оборудование монтируется непосредственно к трубопроводам, обеспечивающим проток жидкости (при концентрациях до 2 %) через ультразвуковой сенсор. Измерение производится при атмосферном давлении. Данные предоставляются в электронном виде для дальнейшей обработки в программе «MS Excel». На основании полученных результатов можно точно определить узел, который вносит воздух в систему, и принять меры для устранения причины.

В качестве примера результатов обследования на рисунке 4 приведены данные содержания захваченного воздуха в потоке на одном из предприятий отрасли.

Проведение обследований щелоковых контуров перед промывным оборудованием или систем короткой циркуляции БДМ специалистами компании ООО «БКТ-Сервис» в данной области позволяет решить следующие вопросы:

- подбираются оптимальные точки подачи пеногасителя;

- исключаются неэффективные точки подачи пеногасителя;

- оптимизируется расход пеногасителя за счёт исключения попадания воздуха через сальниковые уплотнения и прочих технических мероприятий.

Рис. 4. Содержание захваченного воздуха после щелокового насоса

В рамках постоянного сотрудничества с предприятиями на долговременной основе данные виды работ проводятся с определённой периодичностью для исключения потенциальных проблем с пенообразованием. Компания ООО «БКТ-Сервис» открыта и готова к сотрудничеству с предприятиями отрасли посредством привлечения широкой линейки химикатов, приборной базы, знаний и опыта, имеющимся в нашем распоряжении.

IMPROVEMENT ON THE DRAINAGE OF CELLULOSE SUSPENSION AS A RESULT OF DEFOAMERS EFFECTIVENESS

M.E. Romanov, S.A. Evtyuhov

BKT-Service, Saint-Petersburg, Russia

Foaming in the production of wood pulp and finished products in the pulp and paper industry is a serious problem that reduces productivity and leads to product rejection, and requires a careful approach to its solution. In this paper we look into the theory of foaming and possible ways of selecting the bestdefoaming solution optimizing its application by using modern lab equipment.

В настоящее время использование современного промывного оборудования не исключает ухудшение его фильтрующей способности из-за процесса пенообразования черного щелока при промывке и сгущении целлюлозной суспензии. Помимо этого, тенденции предприятий к увеличению производительности варочного цеха, и как следствие промывного, неизбежно ведёт к повышенному пенообразованию на промывке, увеличению ХПК промытой массы и повышенному расходу пеногасителя, особенно в весенний период, когда повышенное содержание экстрактивных веществ в древесине ведёт к повышенному содержанию поверхностно-активных веществ (ПАВ) в чёрном щёлоке.

Не секрет, что чёрный щелок сульфатных варочных производств – это многокомпонентная система, имеющая все необходимые физико-химические составляющие для пенообразования, такие как поверхностно-активные вещества, приводящие к образованию пены, так и стабилизирующие пену вещества.

Рассмотрим некоторые теоретические аспекты пенообразования.

Пена – это стабилизированные высокомолекулярными соединениями пузырьки воздуха в смеси с жидкой фазой (водой, щёлоком и т.д.). Схематически пена представлена на рис. 1.

Рис. 1. Схематическое представление пены

С одной стороны, органические вещества, содержащиеся в волокнистой суспензии, сами влияют в значительной степени на стабилизацию пузырька воздуха и уменьшение поверхностного натяжения. То есть, существует постоянное равновесие между процессами стабилизации пузырька воздуха (пенообразования) и разрушением пузырька воздуха (пеногашение). Дополнительным введением молекул ПАВ, содержащихся в пеногасителе, это равновесие возможно сдвинуть в сторону разрушения пузырька воздуха. Другими словами, работа, производимая над пузырьком воздуха молекулами воды по его «схлопыванию» в условиях большого поверхностного натяжения уравновешена с работой производимой органическими молекулами по стабилизации пузырька (его росту) в условиях уменьшения поверхностного натяжения.

Уменьшение поверхностного натяжения при введении в систему молекул ПАВ (пеногасителя) нужно рассматривать гораздо глубже, а именно:

- еще большее снижение межфазной поверхностной энергии на границе пузырек воздуха – вода (первоначальное снижение межфазной поверхностной энергии достигнуто присутствующими в волокнистой суспензии органическими веществами)

- разрушение пузырька воздуха.

То есть, при введении в систему молекул пеногасителя происходят следующие процессы (рис. 2):

1. Дестабилизация плёнки под частицей пеногасителя, посредством снижения поверхностного натяжения;

2. Плёнка истончается вблизи частицы, поскольку пеногаситель обладает очень низким поверхностным натяжением (ниже, чем у плёнки);

3. Разрыв плёнки с образованием локальных областей ослабления пены.

Рис. 2. Схематическое представление разрушения стенки пузырька воздуха

Силиконовые пеногасители имеют много бóльшую гидрофобную поверхность и большее сродство к пузырьку воздуха, чем обычно применяемые масляные пеногасители, и соответственно более активно снижают поверхностное натяжение на границе разделов фаз пузырек воздуха – вода.

Рассмотрим некоторые параметры, способствующие образованию пены при промывке сульфатной целлюлозы:

- высокий уровень ХПК – наличие большого количества органических соединений, образовавшихся при делигнификации целлюлозы;

- высокая щелочность целлюлозной массы;

- наличие сульфатного мыла, снижающего поверхностное натяжение целлюлозной суспензии;

- высокая температура промывного щелока;

- наличие в щелоке и целлюлозной суспензии захваченного воздуха.

Стоит отметить, что наличие захваченного воздуха в потоке может создавать проблемы с пенообразованием как при промывке целлюлозы, так и при производстве бумаги и картона. Кроме того, присутствие связанного воздуха на машинах может приводить к различным видам отбраковки готовой продукции и увеличению обрывности.

Количество воздуха зависит от технологических особенностей производства, оборудования, движения технологических потоков и пр.

Наиболее распространённые пути попадания воздуха в поток:

1. Через уплотнения насосов. Отрицательное давление по центральной оси может втягивать воздух сквозь плохое/повреждённое уплотнение;

2. Через центр вихревых очистителей, особенно с открытым выбросом. Несмотря на высокое давление по окружности сопла отходов по центру может втягиваться воздух (для БДМ);

3. Воздух или другой газ может образовываться в результате химических реакций. Чтобы исключить это, необходимо рассмотреть химию процесса. Классический пример – образование углекислого газа из мела при рН 6,5 и ниже;

4. Трубопроводы с потоком целлюлозной суспензии, щелоков или воды направленным вертикально вниз могут вызывать втягивание воздуха.

Для определения мест попадания воздуха в систему отбираются образцы из нескольких наиболее критических точек, например, щелоковых контуров перед промывным оборудованием или системы короткой циркуляции машин.

В настоящее время для измерения количества воздуха в массе используется несколько разновидностей оборудования. Одни основаны на измерении объёма захваченного воздуха, другие на измерении скорости звука перемещаемой жидкой фазы с наличием в ней воздуха.

Уровень 0,01…0,20 % воздуха в потоке практически не создаёт каких-либо проблем. Уровень в 0,30…0,75 % может отрицательно отразиться на работе оборудования, и причины возникновения такого содержания воздуха должны быть установлены и устранены – механически или химически. Уровень выше 1,0 % скорее всего вызовет проблемы. Причина такого количества воздуха обязательно должна быть найдена и устранена.

Заметим, что все жидкости на производстве, содержат растворённый воздух до 0,1 %, и это не является поводом для пеногашения.

Компания ООО «БКТ-Сервис» проводит обследование оборудования на предмет содержания захваченного воздуха как в щелоковых системах промывного оборудования, так и в системах циркуляции бумагоделательных машин. При этом может использоваться лабораторное оборудование («EGT-Tester») или стационарный онлайн прибор, представленный на рис. 3.

Данные обследования могут проводиться как в качестве самостоятельного обследования, так и в рамках сервиса при применении пеногасителей компании ООО «БКТ-Сервис» на машинах или в варочно-промывном цехе. При использовании стационарного онлайн прибора обследование включает в себя совместную работу персонала предприятия: подготовка заранее согласованных врезок в щелоковые линии; и специалистов ООО «БКТ-Сервис»: непосредственно замеры и выдача результатов в виде технического отчета.

Рис. 3. Онлайн прибор измерения захваченного воздуха

Онлайн прибор способен измерять содержание воздуха в жидкостных потоках в режиме реального времени (при работающем оборудовании). Оборудование монтируется непосредственно к трубопроводам, обеспечивающим проток жидкости (при концентрациях до 2 %) через ультразвуковой сенсор. Измерение производится при атмосферном давлении. Данные предоставляются в электронном виде для дальнейшей обработки в программе «MS Excel». На основании полученных результатов можно точно определить узел, который вносит воздух в систему, и принять меры для устранения причины.

В качестве примера результатов обследования на рисунке 4 приведены данные содержания захваченного воздуха в потоке на одном из предприятий отрасли.

Проведение обследований щелоковых контуров перед промывным оборудованием или систем короткой циркуляции БДМ специалистами компании ООО «БКТ-Сервис» в данной области позволяет решить следующие вопросы:

- подбираются оптимальные точки подачи пеногасителя;

- исключаются неэффективные точки подачи пеногасителя;

- оптимизируется расход пеногасителя за счёт исключения попадания воздуха через сальниковые уплотнения и прочих технических мероприятий.

Рис. 4. Содержание захваченного воздуха после щелокового насоса

В рамках постоянного сотрудничества с предприятиями на долговременной основе данные виды работ проводятся с определённой периодичностью для исключения потенциальных проблем с пенообразованием. Компания ООО «БКТ-Сервис» открыта и готова к сотрудничеству с предприятиями отрасли посредством привлечения широкой линейки химикатов, приборной базы, знаний и опыта, имеющимся в нашем распоряжении.

Впервые статья была опубликована в 2023 году в Сборнике материалов VI Международной научно-технической конференции, посвященной памяти профессора В.И. Комарова, Северный (Арктический) федеральный университет имени М.В. Ломоносова.