В данный момент на рынке труда достаточно трудно найти готового специалиста с опытом работы на бумагоделательной машине или на размольно-подготовительном оборудовании. Выходом из этой ситуации может стать развитие персонала внутри организации. В компании «ЭвоКом» у нас уже пять лет работает программа «Производственная академия», которая состоит из трех основных компонентов:

- Первый элемент – это учебный материал для каждого узла оборудования. За пять лет существования программы мы собрали более тысячи единиц учебных материалов по технологии БДМ и конвертинга. Материал разделен на тридцать блоков, описывающих производственный цикл, в том числе крепирование, сукна, сетки, сушильные колпаки. Семь блоков – это методики анализа коренных причин и принципы нулевых потерь для того, чтобы сокращать простои оборудования и повышать эффективность. Шесть блоков посвящены безопасности на производстве.

- Второй элемент – это группа экзаменаторов. У нас есть двадцать действующих экспертов, сотрудников филиалов, их основная задача – техническая экспертиза, наполнение, актуализация учебного материала. проведение обучающих лекций и, самое главное, проведение проверки знаний и тестирования.

- Третий элемент – это система тестирования. Для каждого блока есть свой тест и автоматизированный сбор статистики. Чтобы всем этим было удобно управлять, мы реализовали это на HR-платформе «Пульс» . У платформы качественный интерфейс: все очень удобно и понятно, можно быстро найти необходимый блок, пройти все стадии обучения и сдать экзамен. Теоретический материал очень подробно описан и проиллюстрирован схемами, диаграммами. С любым оборудованием можно разобраться с нуля, в том числе с самым главным компонентом бумагоделательной машины – янки-цилиндром.

Немного статистики: > 100 сотрудников прошли эту программу. За последние 5 лет мы получили более 1600 квалификаций благодаря системе тестов.

Данная система позволила достигнуть стабильно необходимого уровня технических знаний ключевых сотрудников. Мы регулярно повышаем сотрудников, что помогает им двигаться по карьерной лестнице: из рабочих в инженеры мы перевели 26 сотрудников, повысили инженеров на руководящие должности - 30 сотрудников, назначили 9 инженеров на руководящие должности. Наш главный результат: 70-80% руководящих инженерных вакансий закрывается внутренними кандидатами с помощью этой программы.

Рисунок 1. Молодые инженеры ООО «Эвоком»

Также на рынке труда сейчас стоит острый вопрос с некоторыми специальностями, такими как инженер-технолог, инженер-механик и инженер АСУТП. Один из вариантов выхода из сложившейся ситуации – это привлечение выпускников вузов на программу молодых инженеров.

- 23 проекта по увеличению эффективности, снижению простоев были реализованы

На эту программу мы потратили 25 миллионов рублей, а экономия компании составила 35 миллионов рублей.

Второй значимый проект – это инжиниринг системы управления орбитального ножа. Молодой инженер с нуля написал программа управления орбитальным ножом. Благодаря этому проекту мы смогли уйти от программного обеспечения производителя оборудования и стать независимыми в условиях санкций, получили стабильную работу оборудования, которую мы оценили в 1,9 миллиона рублей в год. Итоговая экономия за вычетом затрат на оплату труда инженера составила 5,7 миллионов рублей.

- Существовала потеря времени на мелкие механические ремонты, многократные длительные ремонты.

- Отсутствовали элементарные базовые механические и технологические навыки у операторов, которые работали на производственных линиях.

- Росли расходы на оплату сверхурочных часов инженерного состава в результате привлечения к устранению поломок во внерабочее время.

- Отсутствовали обучающие материалы (стандарты, уроки, регламенты и т.п.).

- Отсутствовали единые матрицы навыков для операторов.

Соответственно, существовал очень большой риск остановки производственной линии не только из-за нехватки персонала, но и из-за нехватки знаний непосредственно у существующего персонала. Особенно это ощущалось во время кадрового голода.

Сейчас обучение операторов проводится по принципу один навык в день: ежедневно во время работы, во время проведения ППР (планово-предупредительный ремонт), во время уборки и инспекции оборудования. Мы привлекаем операторов во время ремонтных работ как помощников механикам и технологам. Мы разработали стандарты и уроки для обучения операторов. При встречах 1:1 (оператор – начальник смены) операторы совместно с начальником смены определяют «слабые места» в навыках и знаниях механики и технологии, после чего составляется график ежесменного обучения. Сотрудники ИТР (инженеры-механики/технологи) ознакамливаются с графиком на ежеутренних совещаниях и в течении смены проводят обучение. После обучения мы проводим проверку знаний, вся информация фиксируется в электронном виде в специальной форме.

То есть, по сути, происходит такой постоянный процесс: потребность в навыках (планирование) – проведение обучения (действие) – проверка обучения в процессе работы (проверка) – выявление зон для улучшения навыков.

Рисунок 2. Стенд с запасными частями

Это те запасные части, которые операторы самостоятельно могут заменить без привлечения механиков и технологов.

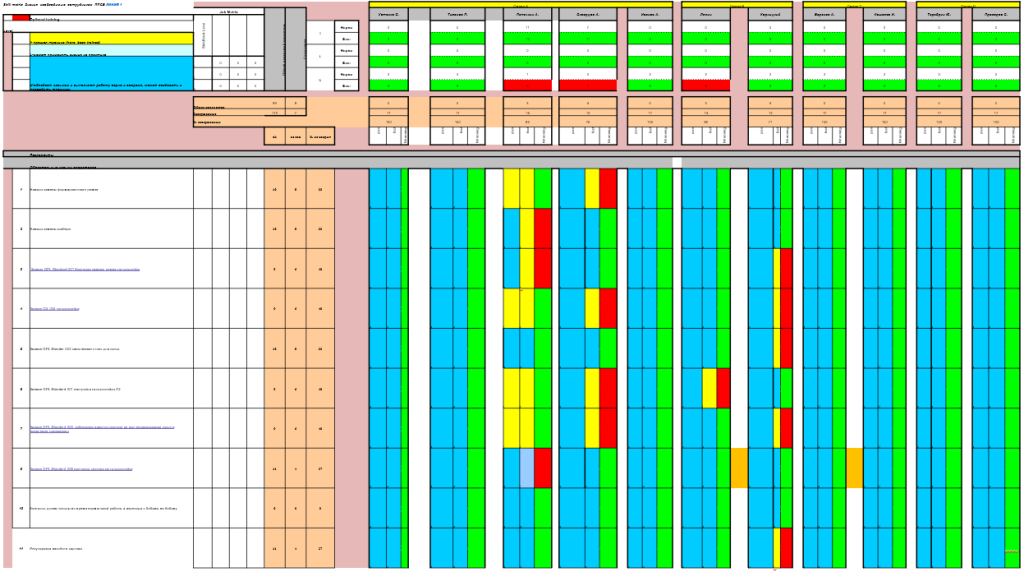

Рисунок 3. Матрица навыков

В левой части матрицы прописаны все необходимые навыки, привязанные к оборудованию, на котором работают операторы. В верхней части указаны фамилии операторов. Цветовая заливка означает:

- красная – тренинг еще не пройден, но запланирован;

- жёлтая – тренинг пройден, но еще не оценен со стороны механиков либо технологов;

- зелёная – обучен и проверен со стороны инженерного состава, этот оператор сам может обучать других операторов данному навыку.

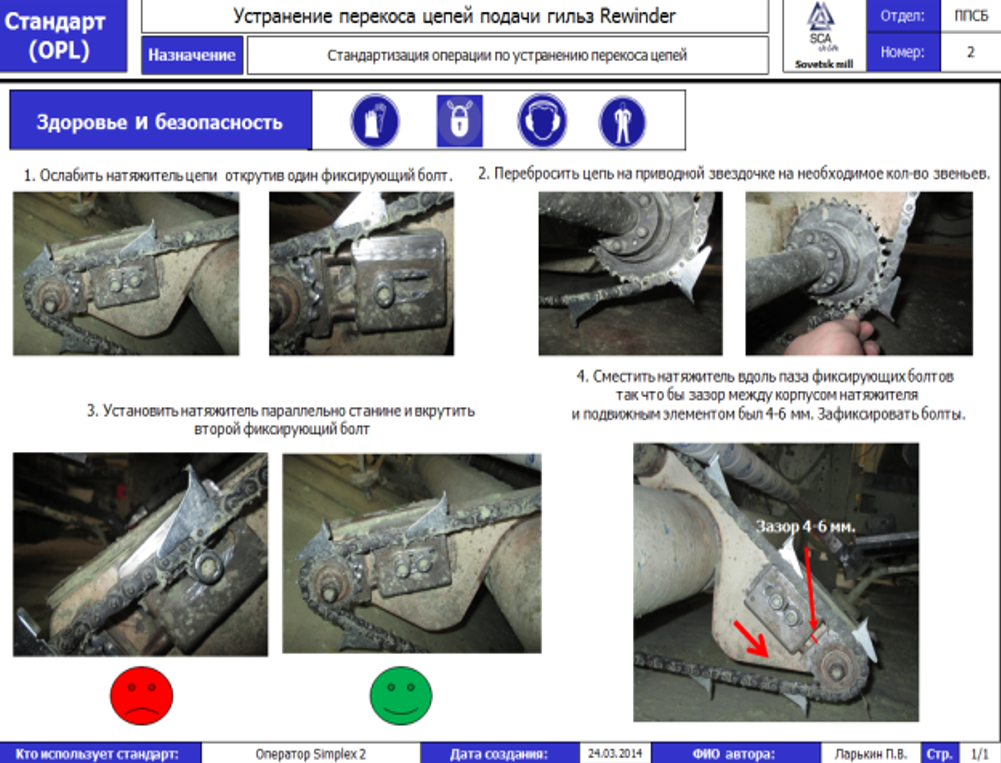

Рисунок 4. Визуализация стандарта

Это визуальный помощник для операторов. С помощью стандарта оператор визуально может видеть в каком состоянии должно находиться базовое состояние оборудования, либо там четко и поступательно указываются действия при выполнении ремонтов.

- Снизились внеплановые потери на бумагоделательной машине на 3%.

- Снизились внеплановые обрывы на БДМ на 35%.

- Снизилось время внеплановых простоев по технологическим и механическим поломкам. На данный момент происходят быстрые замены, ремонты без привлечения ИТР.

- Сократились затраты на оплату сверхурочных часов ИТР.

- Нехватка персонала компенсируется навыками операторов. На сегодняшний день 50% высококвалифицированного персонала на производственной линии позволяет перераспределить ресурсы так, чтобы линия всегда была укомплектована и оставалась в работе.

- Появилась взаимозаменяемость между операторами, поскольку матрица навыков едина для каждого разряда операторов. Оборудование находится в компетентных руках операторов.

- Первый элемент – это учебный материал для каждого узла оборудования. За пять лет существования программы мы собрали более тысячи единиц учебных материалов по технологии БДМ и конвертинга. Материал разделен на тридцать блоков, описывающих производственный цикл, в том числе крепирование, сукна, сетки, сушильные колпаки. Семь блоков – это методики анализа коренных причин и принципы нулевых потерь для того, чтобы сокращать простои оборудования и повышать эффективность. Шесть блоков посвящены безопасности на производстве.

- Второй элемент – это группа экзаменаторов. У нас есть двадцать действующих экспертов, сотрудников филиалов, их основная задача – техническая экспертиза, наполнение, актуализация учебного материала. проведение обучающих лекций и, самое главное, проведение проверки знаний и тестирования.

- Третий элемент – это система тестирования. Для каждого блока есть свой тест и автоматизированный сбор статистики. Чтобы всем этим было удобно управлять, мы реализовали это на HR-платформе «Пульс» . У платформы качественный интерфейс: все очень удобно и понятно, можно быстро найти необходимый блок, пройти все стадии обучения и сдать экзамен. Теоретический материал очень подробно описан и проиллюстрирован схемами, диаграммами. С любым оборудованием можно разобраться с нуля, в том числе с самым главным компонентом бумагоделательной машины – янки-цилиндром.

Система тестирования

На каждый блок свой тест: 30 минут, 30 вопросов. Если кандидат набирает 80% правильных ответов, тест сдан, а его результат попадает в базу данных. После этого мы можем смотреть статистику по сотрудникам, по отделам, по филиалу и так далее.Немного статистики: > 100 сотрудников прошли эту программу. За последние 5 лет мы получили более 1600 квалификаций благодаря системе тестов.

Данная система позволила достигнуть стабильно необходимого уровня технических знаний ключевых сотрудников. Мы регулярно повышаем сотрудников, что помогает им двигаться по карьерной лестнице: из рабочих в инженеры мы перевели 26 сотрудников, повысили инженеров на руководящие должности - 30 сотрудников, назначили 9 инженеров на руководящие должности. Наш главный результат: 70-80% руководящих инженерных вакансий закрывается внутренними кандидатами с помощью этой программы.

Результативность программы

Мы имеем нулевую аварийность на опасных производственных объектах, что означает полное отсутствие инцидентов. В компании развита культура цикла нулевых потерь, чтобы каждая проблема анализировалась по определенному алгоритму и никогда больше не повторялась. Основные узлы конвертинга и бумагоделательных машин теперь находятся в базовом состоянии.Улучшение показателей

За пять лет мы снизили внеплановые потери БДМ на 3%, конвертинга – на 1%, обрывность за последние годы снизилась на рекордные 35%. Потери по скорости БДМ – минус 7%, скорость конвертинга – минус 1,5%. Система работает и дает экономический эффект для предприятия.Работа с молодыми инженерами

Рисунок 1. Молодые инженеры ООО «Эвоком»

Также на рынке труда сейчас стоит острый вопрос с некоторыми специальностями, такими как инженер-технолог, инженер-механик и инженер АСУТП. Один из вариантов выхода из сложившейся ситуации – это привлечение выпускников вузов на программу молодых инженеров.

Что из себя представляет программа?

Базовая длительность программы составляет 12 месяцев. Молодой инженер проходит введение в должность, стажировку в смене. Он участвует в ежедневной деятельности инженерно-технических работников, ведет совещания, устраняет проблемы с оборудованием. Также он реализует проект по оптимизации оборудования, направленный на увеличение эффективности и на снижение простоев. Весь процесс сопровождается регулярными встречами с руководителями. В финале программы молодой инженер проходит итоговую аттестацию. Если молодой инженер успешно справляется с аттестацией, мы переводим сотрудника на постоянную должность.Немного статистики и цифр:

- 20 инженеров прошли эту программу и были трудоустроены- 23 проекта по увеличению эффективности, снижению простоев были реализованы

На эту программу мы потратили 25 миллионов рублей, а экономия компании составила 35 миллионов рублей.

Примеры проектов молодых специалистов

Молодой инженер с нуля написал программу, которая регистрирует все простои производственных линий, осуществляет управление заказами, отображает посменную результативность, осуществляет управление потреблением материалов и реализует функционал автоматической отчетности. Благодаря программе экономия составила 4 миллиона рублей по сравнению с приобретением готового продукта у стороннего разработчика программного обеспечения.Второй значимый проект – это инжиниринг системы управления орбитального ножа. Молодой инженер с нуля написал программа управления орбитальным ножом. Благодаря этому проекту мы смогли уйти от программного обеспечения производителя оборудования и стать независимыми в условиях санкций, получили стабильную работу оборудования, которую мы оценили в 1,9 миллиона рублей в год. Итоговая экономия за вычетом затрат на оплату труда инженера составила 5,7 миллионов рублей.

Программа «Один навык в день»

В условиях дефицита кадров на рынке труда и необходимости быстрого и эффективного обучения сотрудников особое внимание уделяется развитию навыков операторов. Компания «ЭвоКом» 5 лет назад создала комплексную систему обучения и развития навыков операторов – «Один навык в день», все эти годы система успешно функционирует. Данная программа помогает обеспечить взаимозаменяемость персонала и повышать квалификацию операторов, что в свою очередь способствует повышению производительности и снижению затрат на внеплановые остановки, поломки и ремонты оборудования.Ситуация до внедрения программы:

- Средняя эффективность работы линий составляла 50%.- Существовала потеря времени на мелкие механические ремонты, многократные длительные ремонты.

- Отсутствовали элементарные базовые механические и технологические навыки у операторов, которые работали на производственных линиях.

- Росли расходы на оплату сверхурочных часов инженерного состава в результате привлечения к устранению поломок во внерабочее время.

- Отсутствовали обучающие материалы (стандарты, уроки, регламенты и т.п.).

- Отсутствовали единые матрицы навыков для операторов.

Соответственно, существовал очень большой риск остановки производственной линии не только из-за нехватки персонала, но и из-за нехватки знаний непосредственно у существующего персонала. Особенно это ощущалось во время кадрового голода.

Что мы сделали?

Инженеры-механики и технологи производства составили перечень необходимых базовых технологических и технических навыков для операторов, весь перечень навыков зафиксировали в матрице навыков для операторов. Мы подготовили специальные стенды с запасными частями для быстрой замены, на которых установили инструменты и запасные части (инструменты, ремни, шаберы, уплотнители и т.п.). Мы установили стенды возле оборудования для того, чтобы не тратить время на поиск, выписку и получения со склада необходимого материала (запчасти).Сейчас обучение операторов проводится по принципу один навык в день: ежедневно во время работы, во время проведения ППР (планово-предупредительный ремонт), во время уборки и инспекции оборудования. Мы привлекаем операторов во время ремонтных работ как помощников механикам и технологам. Мы разработали стандарты и уроки для обучения операторов. При встречах 1:1 (оператор – начальник смены) операторы совместно с начальником смены определяют «слабые места» в навыках и знаниях механики и технологии, после чего составляется график ежесменного обучения. Сотрудники ИТР (инженеры-механики/технологи) ознакамливаются с графиком на ежеутренних совещаниях и в течении смены проводят обучение. После обучения мы проводим проверку знаний, вся информация фиксируется в электронном виде в специальной форме.

То есть, по сути, происходит такой постоянный процесс: потребность в навыках (планирование) – проведение обучения (действие) – проверка обучения в процессе работы (проверка) – выявление зон для улучшения навыков.

Рисунок 2. Стенд с запасными частями

Это те запасные части, которые операторы самостоятельно могут заменить без привлечения механиков и технологов.

Рисунок 3. Матрица навыков

В левой части матрицы прописаны все необходимые навыки, привязанные к оборудованию, на котором работают операторы. В верхней части указаны фамилии операторов. Цветовая заливка означает:

- красная – тренинг еще не пройден, но запланирован;

- жёлтая – тренинг пройден, но еще не оценен со стороны механиков либо технологов;

- зелёная – обучен и проверен со стороны инженерного состава, этот оператор сам может обучать других операторов данному навыку.

Рисунок 4. Визуализация стандарта

Это визуальный помощник для операторов. С помощью стандарта оператор визуально может видеть в каком состоянии должно находиться базовое состояние оборудования, либо там четко и поступательно указываются действия при выполнении ремонтов.

Какие результаты мы получили после внедрения данной программы?

- Средняя эффективность работы линий конвертинга увеличилась с 50 до 58%.- Снизились внеплановые потери на бумагоделательной машине на 3%.

- Снизились внеплановые обрывы на БДМ на 35%.

- Снизилось время внеплановых простоев по технологическим и механическим поломкам. На данный момент происходят быстрые замены, ремонты без привлечения ИТР.

- Сократились затраты на оплату сверхурочных часов ИТР.

- Нехватка персонала компенсируется навыками операторов. На сегодняшний день 50% высококвалифицированного персонала на производственной линии позволяет перераспределить ресурсы так, чтобы линия всегда была укомплектована и оставалась в работе.

- Появилась взаимозаменяемость между операторами, поскольку матрица навыков едина для каждого разряда операторов. Оборудование находится в компетентных руках операторов.