DEVELOPMENT OF COOKING CONDITIONS OF SULPHITE AND BISULPHITE PULP FOR CARDBOARD PRODUCTION AND COMPARISON OF THE OBTAINED SEMI-FINISHED PRODUCTS WITH SULPHATE HIGH-YIELD PULP

Yu.V. Sevastyanova, A.V. Potashev, L.A. Milovidova, V.V. Medvedev

Northern (Arctic) Federal University, Arkhangelsk, Russia

As part of the research work, cooking conditions for sulfite and bisulfite softwood pulp with a Kappa number of 48 ... 50 were developed and the possibility of replacing them with sulfate softwood high-yield pulp was proved.

Несмотря на повсеместное преобладание производства целлюлозы сульфатным способом, в настоящее время интерес к сульфитному способу вновь начал возрастать. Использование и утилизация сульфитного щелока являлись одной из основных проблем, и развитие технологий позволило ее решить. Варка сульфитной целлюлозы в основном осуществляется периодическим способом, в то время как сульфатная непрерывным.

Целью данной работы является разработка сульфитного и бисульфитного режима варки для производства картона и упаковочных видов бумаг. Для достижения поставленной цели исследования были поставлены следующие задачи:

1) отработать режим варки для сульфитной целлюлозы;

2) отработать режим варки для бисульфитной целлюлозы;

3) сравнить результаты варок и характеристик полученной сульфитной и бисульфитной целлюлозы с сульфатной ЦВВ.

В технологической щепе, предоставленной предприятием, в ходе исследования были определены следующие показатели:

- фракционный состав в соответствии с ГОСТ 15815-83;

- базисная плотность древесины;

- содержание коры и гнили.

В результате проведения фракционного анализа нескольких образцов хвойной технологической щепы (табл. 1) было установлено, что содержание согласованной фракции находится в пределах нормы и составляет 85,8 % в соответствии с ГОСТ 15815–83. Также была определена базисная плотность, которая составила 595 кг/м3. В предоставленных образцах практически не обнаружено гнили и коры, что свидетельствует о качественной работе древесно-подготовительного цеха предприятия.

Таблица 1. Фракционный состав щепы

|

Размер сит, мм |

Образец 1, % |

Образец 2, % |

Среднее, % |

|

Ø30 |

4,0 |

3,3 |

3,7 |

|

Ø20 |

25,6 |

24,7 |

25,2 |

|

Ø10 |

60,2 |

61,1 |

60,7 |

|

Ø5 |

8,5 |

9,1 |

8,8 |

|

Поддон |

1,7 |

1,7 |

1,7 |

|

Согласованная фракция |

85,8 |

85,8 |

85,9 |

Таблица 2. Состав Na-сульфитной и Mg-бисульфитной варочной кислоты

|

Показатель |

Значение |

|

Na-сульфитная варочная кислота |

|

|

Содержание общего SO2, % |

8,0…8,2 |

|

Содержание основания Na2O, % |

1,88 |

|

рН |

1,4…2,0 |

|

Mg-бисульфитная варочная кислота |

|

|

Содержание общего SO2, % |

7,3…7,5 |

|

Содержание основания Mg2O, % |

2,06 |

|

рН |

4,4…4,6 |

Таблица 3. Режим для Na-сульфитной варки

|

№ п/п |

Температура варки,°С |

Продолжительность, мин |

Выход, % |

Число Каппа |

|||

|

варки |

стоянки на конечной температуре |

общий |

Сортированной целлюлозы |

непровара |

|||

|

1 |

155 |

330 |

30 |

51,0 |

51,0 |

0 |

46,0 |

|

2 |

155 |

330 |

30 |

51,8 |

51,8 |

0 |

47,3 |

|

№ п/п |

Температура варки, °С |

Продолжительность, мин |

Выход, % |

Число Каппа |

|||

|

варки |

стоянки на конечной температуре |

общий |

Сортированной целлюлозы |

непровара |

|||

|

1 |

160 |

405 |

120 |

58,11 |

54,01 |

4,10 |

48,1 |

|

2 |

160 |

405 |

120 |

57,80 |

53,58 |

4,22 |

47,1 |

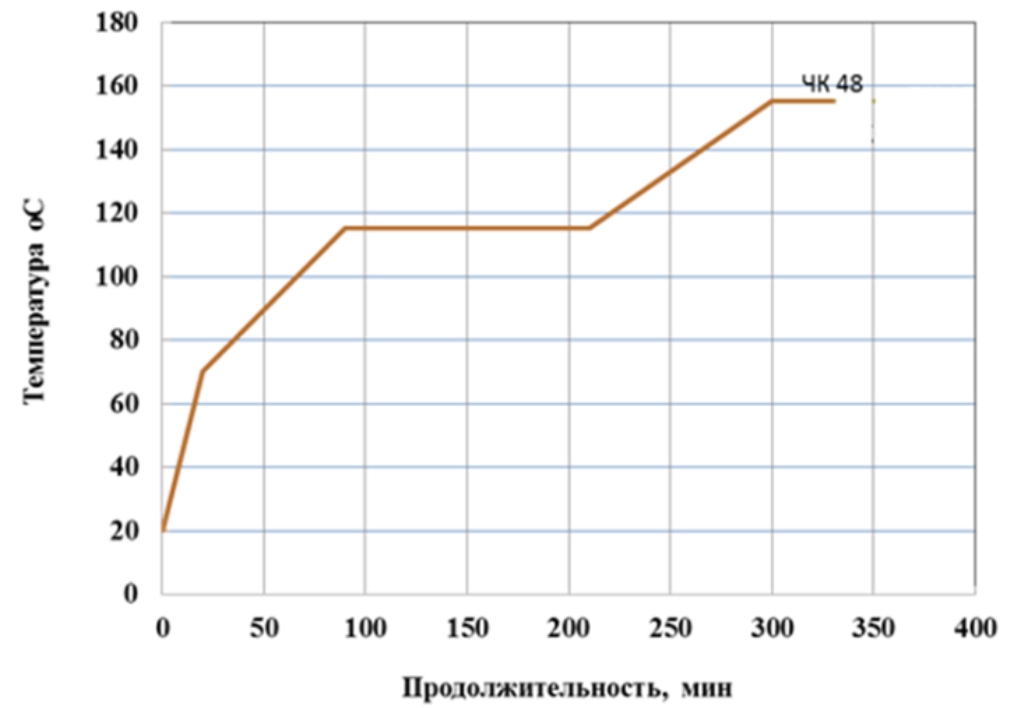

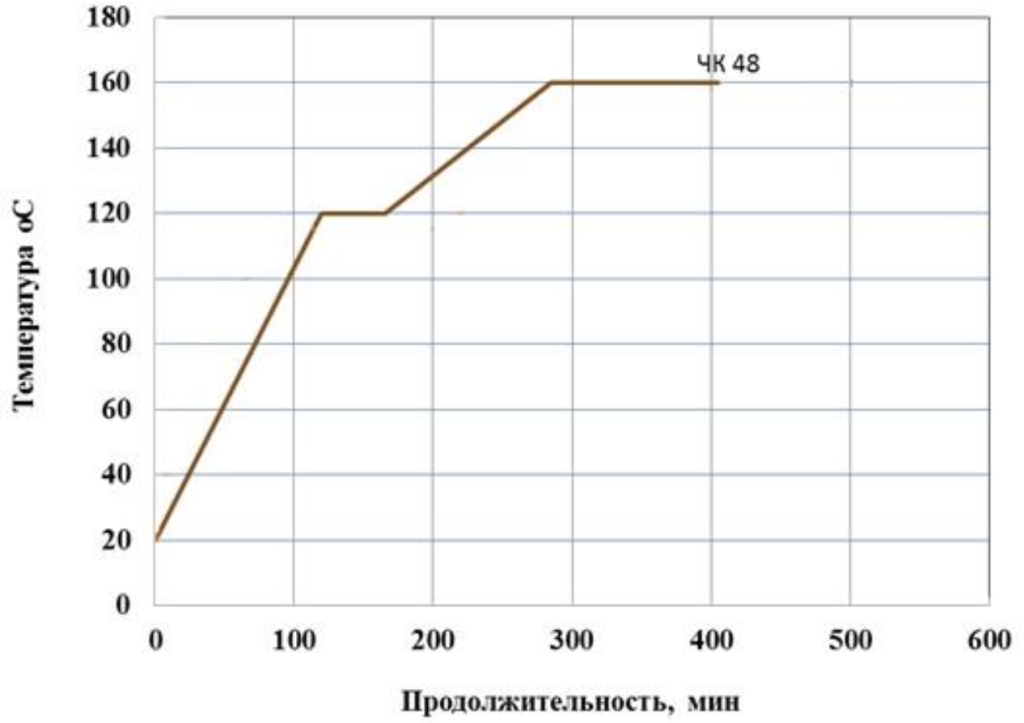

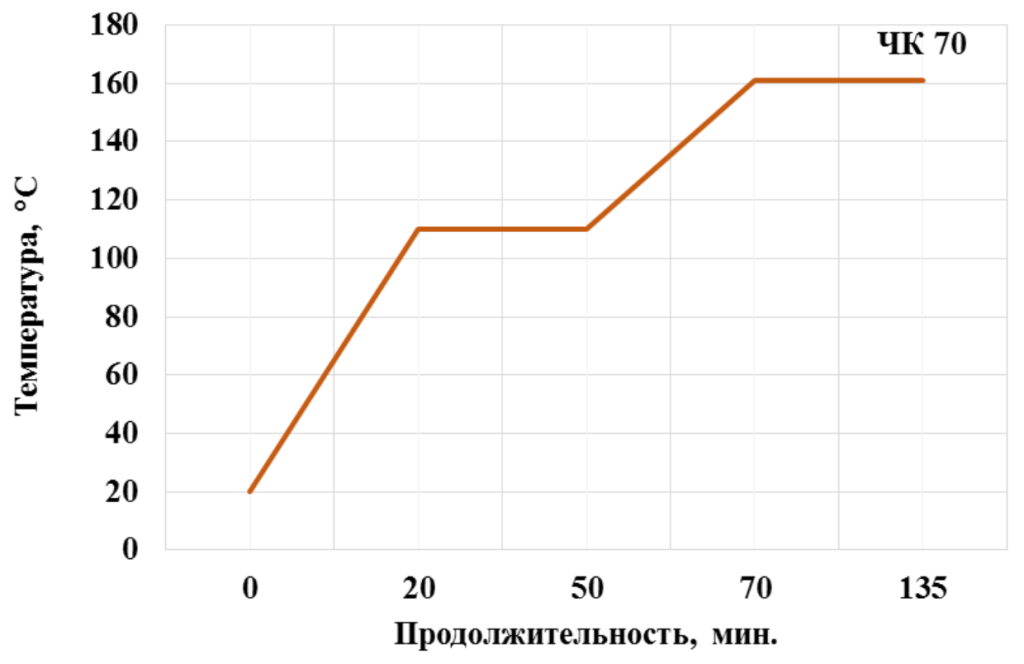

На рис. 3 приведен температурный график варки хвойной ЦВВ сульфатным способом. В отличии от сульфитного стоянка на конечной температуре при сульфатном способе продолжительнее на 35 минут и сама температура выше на 5 °С при одинаковом выходе.

Рис. 1. Температурный режим сульфитной варки

Рис. 2. Температурный режим бисульфитной варки

Рис. 3. Температурный режим сульфатной варки

Для определения прочностных и деформационных свойств на полученных образцах после варки, были изготовлены лабораторные отливки из целлюлозы с массой 1 м2 75 г и 125 г при степени помола 60±2 °ШР и 30±2 °ШР соответственно. Результаты представлены в табл. 5.

Таблица 5. Прочностные и деформационные показатели

| Показатели образцов | Вид полуфабриката | ||||

| СФИ 30 °ШР | СФИ 60°ШР | БСФИ 30°ШР | БСФИ 60°ШР | СФА ЦВВ ЧК 80, 30°ШР | |

| Масса отливки, г | 125 | 75 | 125 | 75 | 125 |

| ρ, г/см | 0,934 | 0,871 | 0,820 | 0,823 | 0,779 |

| δ, мкм | 134 | 88 | 139 | 87,8 | 156 |

| Прочностные показатели | |||||

| L, м | 7700 | 8400 | 9600 | 8800 | 9100 |

| П, кПа | 460 | 310 | 560 | 400 | 720 |

| SCT, кН/м | 4,46 | 2,65 | 4,57 | 2,67 | 4,28 |

| RCT, H | 260 | 100 | 230 | 105 | 220 |

| R, Н | - | 466 | - | 400 | - |

| CMT30, Н | 230 | - | 290 | - | - |

| CCT30, кН/м | 1,99 | - | 2,42 | - | - |

| Fсв , МПа | 2,5 | 2,4 | 2,7 | 2,4 | - |

| L0 , Н/см | 73,9 | 92,6 | 93,4 | 85,6 | - |

| Деформационные показатели | |||||

| St, кН/м | 778,2 | 557,0 | 876,1 | 556,8 | 745,2 |

| ТЕА, Дж/м2 | 172,7 | 112,0 | 169,9 | 89,96 | 215,9 |

| σр, МПа | 71,57 | 73,40 | 72,95 | 72,1 | 65,50 |

| ɛр, % | 2,74 | 2,58 | 2,51 | 2,20 | 3,25 |

| Е1, МПа | 970 | 1075 | 1385 | 1306 | 966 |

| Показатели образцов | Вид полуфабриката | ||||

| СФИ 30°ШР | СФИ 60°ШР | БСФИ 30°ШР | БСФИ 60°ШР | СФА ЦВВ ЧК 80, 22°ШР | |

| Средняя длина, мм | 1,81 | 1,65 | 2,00 | 1,90 | 2,30 |

| Средняя ширина, мкм | 35,3 | 35,5 | 36,2 | 35,8 | 30,6 |

| Средний фактор формы, % | 84,8 | 85,7 | 86,4 | 86,2 | 88,2 |

| Грубость | 206 | 260 | 228 | 256 | 242 |

| Средний угол излома | 55,5 | 54,3 | 56,4 | 55,8 | 57,3 |

| Число изломов на мм | 0,42 | 0,36 | 0,28 | 0,28 | 0,186 |

| Число больших изломов на мм | 0,145 | 0,121 | 0,100 | 0,097 | 0,068 |

| Число изломов на волокно | 0,522 | 0,431 | 0,396 | 0,370 | 0,315 |

| Число больших изломов на волокно | 0,182 | 0,143 | 0,140 | 0,129 | 0,114 |

| Средний индекс излома | 1,102 | 0,946 | 0,762 | 0,742 | 0,518 |

| Средняя длина сегмента | 1,470 | 1,465 | 1,725 | 1,667 | 2,078 |

| Доля мелочи, % | 7,3 | 9,6 | 5,6 | 6,3 | 3,8 |

Заключение

1. При моделировании процесса сульфитной и бисульфитной варки хвойной целлюлозы были получены образцы с числом Каппа 48…50. Выход сортированной массы сульфитной и сульфатной целлюлозы одинаков и составил 51,4 %, а бисульфитной 53,8 %.2.При сульфитном способе варки продолжительность конечной стоянки 30 минут при температуре 155 °С, при бисульфитном 120 минут при температуре 160 °С, при сульфатном 65 минут при температуре 161 °С.

3. Прочностные характеристики всех образцов целлюлозы соответствуют требованиям, предъявляемым к данным полуфабрикатам.

4. Структурно-размерные характеристики волокна, при учете степени помола и числа Каппа целлюлозы, позволяют сделать вывод о том, что сульфитная или бисульфитная целлюлоза может использоваться как замена сульфатной ЦВВ.

Список литературы:

1. Сарканен К.В. Лигнины. Под ред. Перев. с англ. А.В. Оболенской, Г.С. Чиркина, В.П. Щеголева под ред. проф., д-ра хим. наук В.М. Никитина, К.В. Сарканен, К.Х. Людвиг, Г.В. Хергерт и др. : М.: Лесн. пром-сть, 1975. 632 с.2. Никитин В.М. Теоретические основы делигнификации. М.: Лесн. пром-сть, 1981. 296 с.

3. Боголицын К.Г., Резников В.М. Химия сульфитных методов делигнификации древесины. М.: Экология, 2004. 288 с.

4. Севастьянова Ю.В. Производство сульфитной целлюлозы [Электронный ресурс] / Режим доступа: http://y-sevastyanova.narod.ru/olderfiles/1/LEKCIYA_4_2012.pdf (дата обращения: 13.11.2020). – Производство сульфитной целлюлозы.

5. Бобров А.И. Производство бисульфитной целлюлозы. / М.: Лесн. пром-сть, 1979. 192 с.

6. Розенбергер Н.А. О быстрой сульфитной варке. // М.: Бумажная пром-сть, 1961. № 12.