Введение

Экологические проблемы, связанные с пластмассами, привели к приоритетному выборубумажной упаковки. Основная проблема пластиков заключается в их способности образовывать микропластик. В качестве альтернативы пластиковым материалам бумажная упаковка пользуется высоким спросом, особенно в пищевой и фармацевтической промышленности. Это объясняется её биоразлагаемостью, доступностью, лёгкостью и возобновляемым происхождением. Однако необработанная бумага не удовлетворяет всем требованиям к упаковке. Поэтому её часто покрывают различными материалами, чтобы повысить устойчивость к влаге, газу, маслу и другим средам, а также придать термосвариваемость. Тем не менее современные покрытия в основном синтетические, неразлагаемые и невосстанавливаемые, что представляет угрозу для окружающей среды.

Например, полиэтилен (PE) широко применяется в качестве покрытия бумаги для упаковочных нужд. Однако трудности при разделении бумаги и слоя покрытия приводят к тому, что бумага теряет свои перерабатываемые и биоразлагаемые свойства. В результате ламинированная или покрытая бумага часто оказывается на свалках. Пластиковые фрагменты, попадая в окружающую среду, превращаются в микропластик и наносят ущерб как здоровью человека, так и экологии из-за механического износа водой и ультрафиолетовым излучением. Биоразлагаемые полимеры представляют собой возможную альтернативу пластику или бумаге с пластиковым покрытием, так как они не образуют стойких микропластиков. К таким полимерам относятся крахмал, целлюлоза и некоторые полиэфиры, способные к гидролизу благодаря наличию легко разрушаемых эфирных связей. Примеры биоразлагаемых или компостируемых полимеров включают поли(гидрокси-гексаноат) (PHH), поли(гидрокси-бутират) (PHB), поли(гидрокси-валерат) (PHV), поли(молочную кислоту) (PLA) и поли(капролактон) (PCL).

PLA (поли-молочная кислота) — это алифатический полиэфир, получаемый промышленным способом путём полимеризации лактрида. Он широко применяется для получения высокомолекулярных сортов. PLA безопасен для использования во всех видах упаковки пищевых продуктов и признан Управлением по контролю за продуктами и лекарствами США (FDA) безопасным. Однако высокомолекулярный PLA не разлагается в обычных условиях — в почве его разложение занимает от 500 до 1000 лет, так как он деградирует только при промышленных условиях компостирования. В рамках исследований, направленных на создание устойчивых упаковочных материалов, авторы также работают над созданием покрытий, которые являются перерабатываемыми, биоразлагаемыми и устойчивыми к воздействию масел и воды. Авторы продемонстрировали технологию, в которой используется хитозан, модифицированный полидиметилсилоксаном (chitosan-g-PDMS), обеспечивающий водо- и маслоотталкивающийэффект.

Однако ограниченная доступность и высокая стоимость хитозана снижают его применимость в упаковке. Авторы также исследовали метод на основе соевого масла — экологичный, возобновляемый и биоразлагаемый подход, при котором соевое масло химически модифицируется, обеспечивая его пригодность для покрытий. Бумага, покрытая воском, является ещё одним примером экологичной альтернативы бумаге с пластиковым покрытием. Например, натуральные воски биоразлагаемы, но не растворяются в воде, что делает их подходящими для применения при низких температурах из-за низкой температуры плавления. Тем не менее природные воски обладают ограниченной водоотталкивающей способностью и часто уступают по барьерным свойствам синтетическим покрытиям. Для решения вышеуказанных проблем, связанных с использованием восков, в данной статье представлены полимерные воски с высокой температурой плавления и хорошими термосвариваемыми свойствами, при этом сохраняющими перерабатываемость и потенциальную биоразлагаемость.

Был применён четырёхступенчатый подход для синтеза требуемых полимерных восков. Полученные воски наносились на крафт-бумагу, чтобы оценить их стойкость к воде и жиру, паро- и влагонепроницаемость, механические свойства и способность к термосвариванию. Кроме того, исследовалась химическая деградация полимерных восков и бумаги с их покрытием для оценки потенциала их промышленного применения.

Результаты и обсуждение

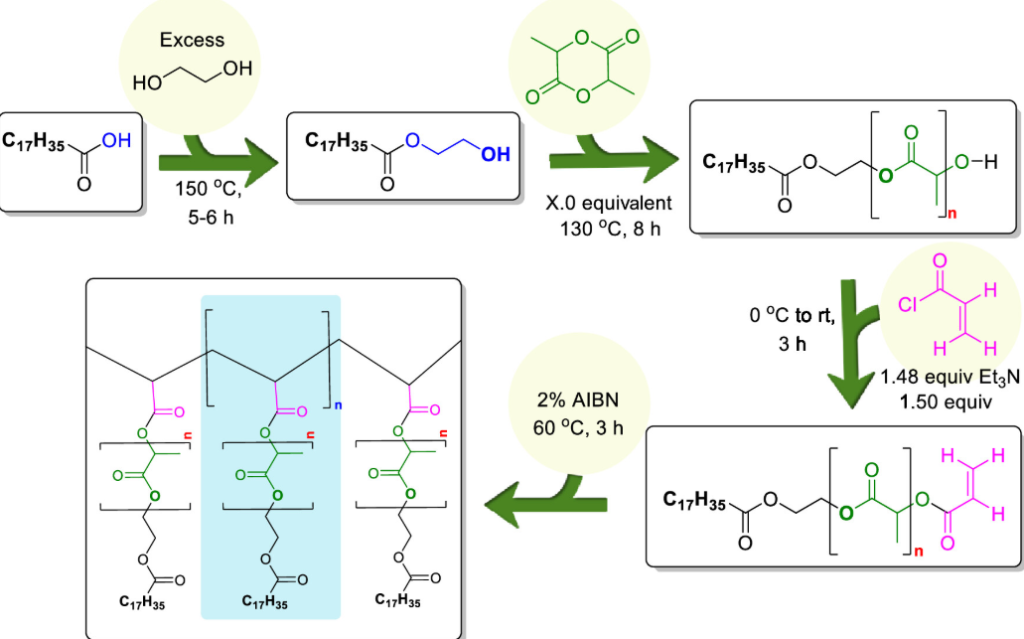

В данном исследовании был выполнен синтез полимерных восков, обозначенных как P–W–LAn-воски (где n — число звеньев лактида). Синтез осуществлялся путём включения в цепь звеньев лактида, стеариновой кислоты, этиленгликоля и акрилоилхлорида. Схематическое представление процесса синтеза показано в схеме 1. На первом этапе был синтезирован стеарат-этиленгликоль (ST–EG) с использованием стеариновой кислоты, этиленгликоля и 1 % (мас.) этилгексаноата цинка (Zn (II) ethylhexanoate). Затем звенья лактида в различных количествах (см. Таблицу 1) добавлялись к стеарат-этиленгликолю в присутствии катализатора — этилгексаноата цинка — при температуре 130 °C для получения стеарат-этиленгликоль-лактидных сложных эфиров (ST–EG–LAn) методом реакции раскрытия цикла (ring-opening polymerization). На следующем этапе выполнялась акрилирование — введение двойной связи в молекулу ST–EG–LAn с целью превращения его в ST–EG–LAn-акрилат.

Акрилирование проводили добавлением триэтиламина и акрилоилхлорида при 0 °C — в течение 3 часов — с последующей очисткой реакционной смеси.

Заключительный этап включал радикальную полимеризацию в присутствии инициатора AIBN (азобисизобутиронитрил), что позволяло получить полимерные воски. Подробное описание всех стадий синтеза представлено в дополнительных материалах (схемы S1–S4). Каждое соединение, полученное на различных этапах, было охарактеризовано методами ядерного магнитного резонанса (¹H NMR). Также использовался Фурье-преобразованный инфракрасный анализ (FTIR) для характеристики отдельных образцов ST–EG–LAn-акрилатов и P–W–LAn восков.

Схема 1. Схематическое изображение синтеза стеарата-этиленгликоля (ST-EG), стеарат-этиленгликоль-лактида (ST-EG-LAₙ), стеарат-этиленгликоль-лактида-акрилата (ST-EG-LAₙ-акрилат) и полимерных восков P–W-LAₙ.

Таблица 1. Наименование, состав и формулировка синтезированных полимерных восков

|

№ |

Наименование полимерного воска |

Стерат-этиленгликоль (экв.) |

Единицы лактида (LA) |

Единицы гликолида |

|

1 |

P–W–LA0 |

1.0 |

0 |

— |

|

2 |

P–W–LA3 |

1.0 |

3 |

— |

|

3 |

P–W–LA4 |

1.0 |

4 |

— |

|

4 |

P–W–LA4 + 1 |

1.0 |

4 |

1 |

|

5 |

P–W–LA5 |

1.0 |

5 |

— |

|

6 |

P–W–LA7 |

1.0 |

7 |

— |

|

7 |

P–W–LA7 + 1 |

1.0 |

7 |

1 |

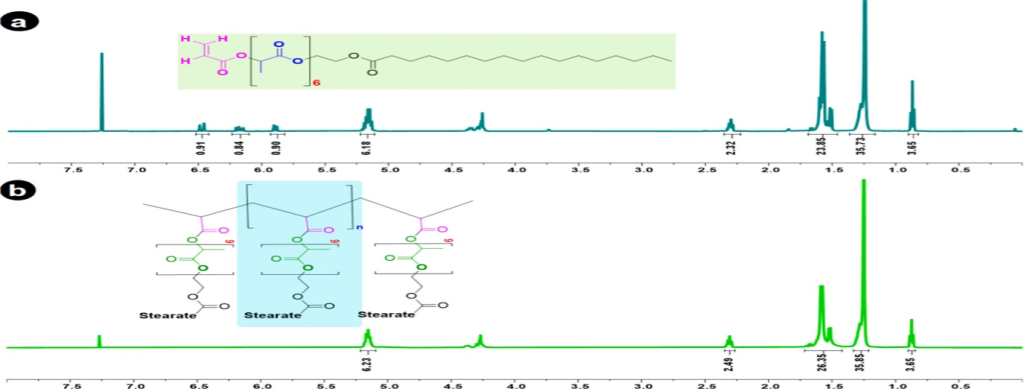

Пять образцов были приготовлены с использованием различного количества лактидных звеньев, в результате чего были получены воски P–W–LA0, P–W–LA3, P–W–LA4, P–W–LA5 и P–W–LA7. Кроме того, два дополнительных образца были синтезированы с включением гликолидныхзвеньев в состав LA4 и LA7 (см. позиции 4 и 7 в Таблице 1). На рисунках 1 и S4 представлены спектры ¹H ЯМР и FTIR для соединений ST–EG–LA3–акрилат и P–W–LA3 соответственно. Также спектры ¹H ЯМР всех промежуточных и конечных продуктов приведены в дополнительной информации (Приложения S1–S3).

Пик, наблюдаемый при 0,89 ppm в спектре, показанном на рисунке 1a, соответствует метильной группе стеариновой кислоты, тогда как пик при 1,25 ppm соответствует метиленовым группам (–CH₂–), присутствующим в длинной алкильной цепи стеариновой кислоты. Пик при 2,25 ppmотносится к протонам группы –CH₂–, соседствующей с карбонильной группой. Исчезновение пиков при ≈5,8; ≈6,2 и ≈6,4 ppm и увеличение интенсивности пика в диапазоне 1,45–1,61 ppmуказывает на образование ST–EG–LA3–акрилата. FTIR-анализ для соединений ST–EG–LA3–акрилат и P–W–LA3 (см. рис. S4) также подтвердил образование полимерного воска.

Пик при 1750 см⁻¹ в обоих спектрах FTIR соответствует колебаниям карбонильной группы. Пики в области 2800–2950 см⁻¹ соответствуют колебаниям связи C–H в алканах стеариновой группы. Пик при 1627–1660 см⁻¹ (светло-голубая область на спектре ST–EG–LA3–акрилата) указывает на наличие двойной связи. Для P–W–LA3 этот пик отсутствовал, что дополнительно подтверждает успешную полимеризацию.

Гель-проникающая хроматография (GPC)

Методом GPC было определено молекулярное распределение синтезированного воска P–W–LA3. Среднечисловая молекулярная масса (Mn) составила 19 599, а средневзвешенная (Mw) — 115 394. Дисперсность образца составила 5,9 (рис. S5). Степень полимеризации (n) для P–W–LA3 рассчитана как 24, исходя из отношения Mn = 19 599 г/моль к молекулярной массе звена (814 г/моль). Значение 814 г/моль соответствует молекулярной массе мономерного звена ST–EG–LA3-акрилата, состоящего из: стеарат-этиленгликоля (327 г/моль) + лактида (432 г/моль) + акрилата (55 г/моль) (см. схему S5).

Дифференциальная сканирующая калориметрия (DSC)

Анализ DSC был проведён для определения температуры плавления полимерных восков. Воск без лактидных звеньев (P–W–LA0) показал наименьшую температуру плавления — 54,39 °C, в то время как при увеличении числа лактидных звеньев температура плавления возрастала. Это связано с увеличением молекулярной массы и длины цепи полимера при введении лактида. Таким образом, наблюдалась тенденция к росту температуры плавления от P–W–LA0 до P–W–LA7. Воски с высокой температурой плавления особенно ценны, поскольку это расширяет диапазон их применений. Температуры плавления всех образцов приведены в рисунке S6 (DSC-термограммы).

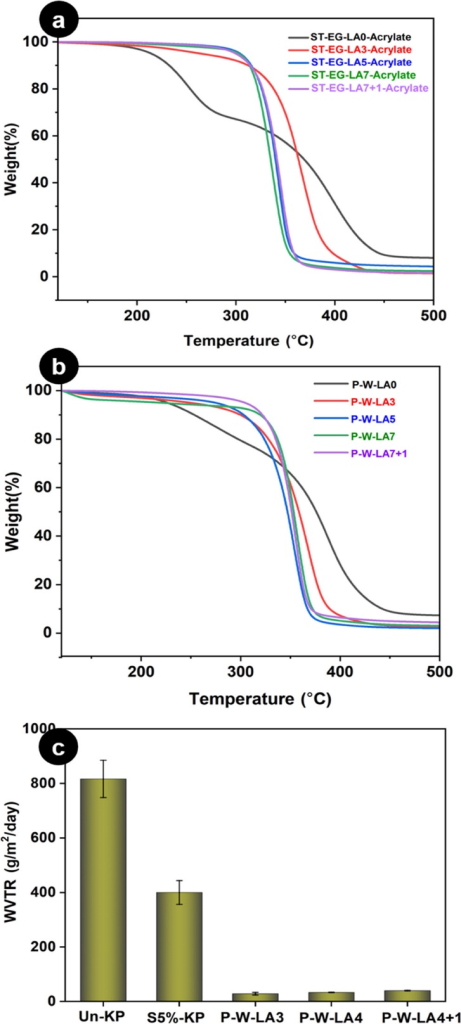

Термогравиметрический анализ (TGA)

Термическая стабильность образцов ST–EG–LA-акрилата и P–W–LAn была исследована методом TGA. Анализ проводился при нагревании от 25 до 600 °C со скоростью 10 °C/мин (рис. 2a,b). TGA-кривые для ST–EG–LA0-акрилата и P–W–LA0 показали двухступенчатое разложение:

- первая стадия начиналась при ≈220 °C,

- вторая — при ≈360 °C и завершалась при ≈445 °C.

Для всех остальных образцов (ST–EG–LAn-акрилат и P–W–LAn, включая LA3–LA7) разложение происходило при ≈300–365 °C. Для ST–EG–LA3-акрилата и P–W–LA3 первая стадия начиналась при ≈325–310 °C, а полное термическое разложение завершалось при ≈420–440 °C. Таким образом, результаты TGA показывают, что ST–EG–LAn-акрилаты и P–W–LAn-воски обладают высокой термостабильностью.

Рисунок 2. (a) Кривые термогравиметрического анализа (TGA) образцов ST-EG-LAₙ-акрилата. (b) Кривые TGA для образцов P–W-LAₙ. (c) Показатели паропроницаемости (WVTR, г/м²·сут) для непокрытой крафт-бумаги (Un-KP), крафт-бумаги с крахмальным покрытием (S5%-KP) и образцов бумаги с восковым покрытием при относительной влажности 50% и температуре 23 °C.

Барьерные свойства

Барьерные свойства по отношению к водяному пару

Испытание передачи водяного пара (WVTR) проводилось для оценки барьерных свойств образцов при 50% относительной влажности и 23 °C (см. рис. 2c). Необработанная крафт-бумага (Un-KP) из-за своей высокой пористости показала высокий WVTR = 816,61 ± 68,34 г/м²·сут. Покрытие крахмалом (5% KP) обеспечило почти 50% снижение WVTR, до 400,11 ± 43,64 г/м²·сут, что связано с эффективным уменьшением пористости бумаги при нанесении крахмального слоя. Как видно из рис. 2c, бумага с покрытием P–W–LA3 показала значение WVTR = 28,45 ± 4,85 г/м²·сут, что соответствует примерно 95% снижению по сравнению с необработанным образцом. Образцы, покрытые восками P–W–LA4 и P–W–LA4 + 1, проявили барьерные свойства, аналогичные тем, что наблюдались для P–W–LA3.

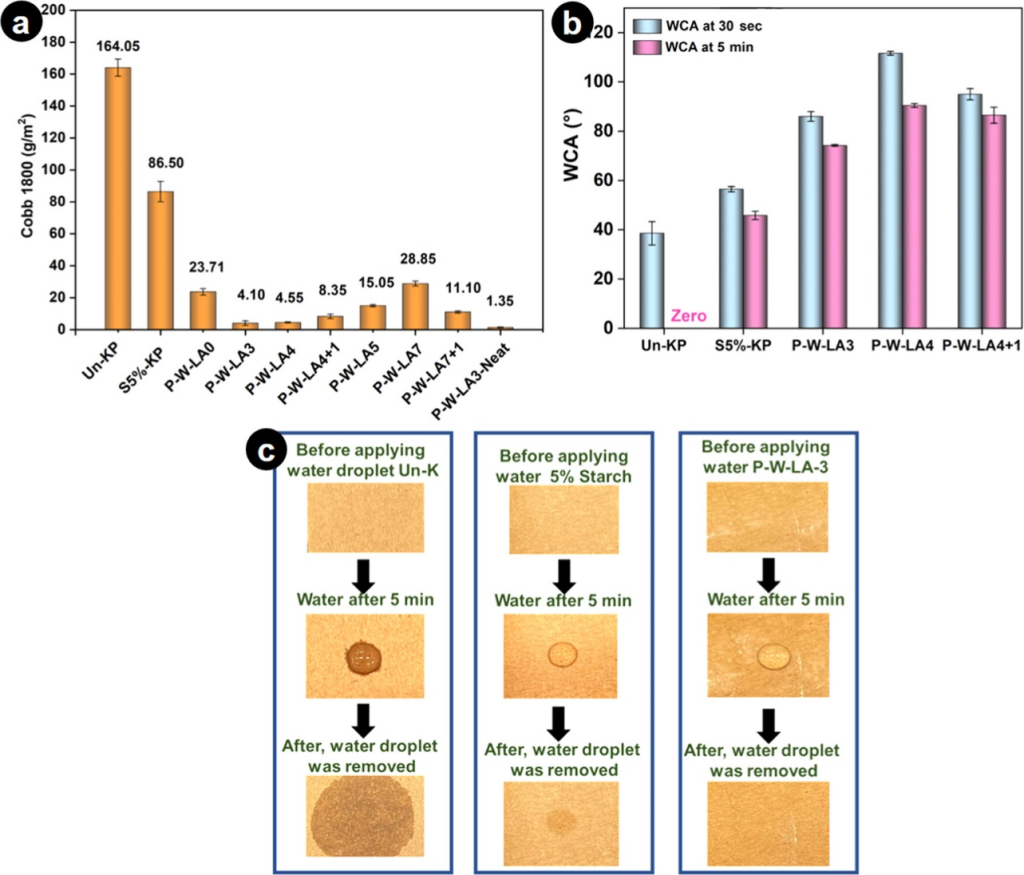

Водостойкость

Испытание Cobb1800 проводилось для оценки устойчивости бумажных подложек с покрытием к действию жидкой воды (см. рис. 3a). Необработанная крафт-бумага (Un-KP) показала очень высокое значение Cobb1800 = 164,05 ± 5,44 г/м², что объясняется высокой пористостью и гидрофильностью целлюлозных волокон. Нанесение крахмала в качестве базового слоя снизило этот показатель до 86,50 ± 6,36 г/м². На первый взгляд, это может показаться неожиданным, учитывая гидрофильный характер крахмала, однако его способность образовывать сплошную плёнку позволяет закрывать поры на поверхности бумаги, что и приводит к снижению значения Cobb1800. Повышенная водостойкость бумаги с крахмальным покрытием по сравнению с необработанной также подтверждается изображениями водяных капель (рис. 3c). Испытания проводились при комнатной температуре, при которой крахмал нерастворим в воде, он растворим только в горячей.

Именно поэтому бумага, покрытая крахмалом, демонстрирует улучшенную водостойкость. Кроме того, нанесение дополнительного воскового слоя (5 мас.% воска) на предварительно крахмализированную бумагу привело к значительному снижению показателя Cobb, что подтверждает усиление барьерных свойств.

Почти все образцы показали значительное снижение значений Cobb1800, однако наилучшая водоотталкивающая способность наблюдалась у образцов, покрытых восками P–W–LA3 и P–W–LA4, где значения Cobb1800 составили 4,10 ± 1,41 г/м² и 4,55 ± 0,35 г/м² соответственно. Для поиска экологически чистой альтернативы растворным покрытиям был приготовлен образец P–W–LA3-Neat, в котором воск наносился без крахмальной подложки, методом компрессионного формования. Этот образец также показал отличную водостойкость со значением Cobb1800 = 1,35 ± 1,41 г/м². Улучшение водостойкости связано с однородностью покрытия P–W–LA3-Neat, это подтверждает, что такие полимерные воски могут использоваться в качестве покрытий без применения токсичных растворителей или органических соединений. Таким образом, воски данной серии представляют собой экологичную альтернативу растворным покрытиям, обладая при этом высокими барьерными свойствами, сравнимыми или превосходящими растворные системы.

Устойчивость к воде (углы смачивания)

Водостойкость также оценивали по углам смачивания (WCA) (см. рис. 3b). Во время измерения на поверхность каждого образца наносили каплю воды объёмом 10 мкл, и угол смачивания измеряли через 30 секунд после нанесения, а затем повторно — через 5 минут. Для необработанной бумаги (Un-KP) угол смачивания составил 38,55 ± 4,73°, но уже через 5 минут он упал до нуля из-за высокой пористости бумаги — вода полностью впитывалась, оставляя тёмное пятно. Для образцов, покрытых полимерным воском, наблюдалось резкое увеличение угла смачивания. Наиболее высокий показатель зафиксирован у бумаги с покрытием P–W–LA4, где угол составил 111,65 ± 0,77° через 30 секунд и 90,45 ± 0,77° через 5 минут. Такие значения указывают на высокую гидрофобность поверхности и согласуются с результатами Cobb1800. Хотя образец P–W–LA3 показал немного меньший угол из-за более гладкой поверхности покрытия, он всё равно обеспечил превосходную водостойкость.

Эксперимент с каплей воды (наглядная оценка)

Для наглядной проверки устойчивости к воде проводили тест с каплей жидкости на поверхности бумаги с покрытием P–W–LA3. Поведение капли наблюдали в течение 5 минут и сравнивали с необработанной и крахмализированной бумагой. На необработанной бумаге капля быстро впитывалась, оставляя тёмное пятно. На крахмализированной бумаге впитывание происходило медленнее, пятно было светлым. На поверхности P–W–LA3 капля оставалась неизменной даже спустя 5 минут, а после её удаления не наблюдалось следов пятна, что подтверждает высокую водостойкость.

Маслостойкость (Oil Resistance)

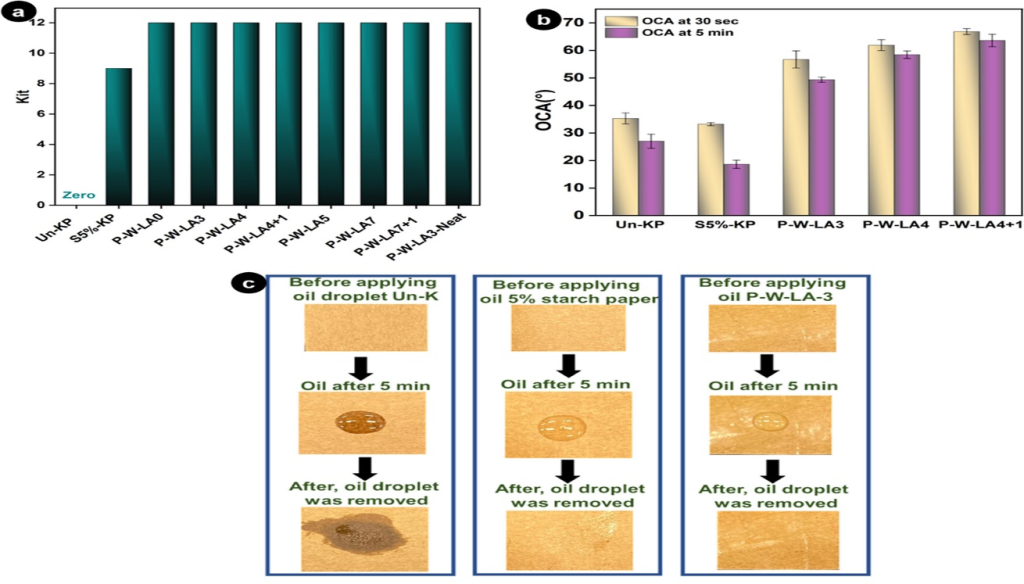

Маслостойкость оценивали методом Kit-теста, результаты которого показаны на рис. 4a. Значения Kit варьируются от 0 до 12, где более высокие значения указывают на лучшую стойкость к жиру. Необработанная крафт-бумага (Un-KP) показала Kit = 0/12, что означает полное отсутствие защиты от масел и жиров. Все образцы, покрытые полимерными восками, показали максимальное значение Kit = 12/12, что подтверждает их высокую устойчивость к жиру и маслам. Образец P–W–LA3-Neat, полученный методом прессования без крахмала, также продемонстрировал Kit = 12/12, что делает его экологичной и эффективной альтернативой традиционным покрытиям на основе растворителей.

Рисунок 4. (a) Оценка по методу Kit для непокрытой бумаги (Un-KP), бумаги с крахмальным покрытием (S5%-KP) и бумаги, покрытой всеми синтезированными полимерными восками. (b) Контактные углы с маслом (OCA) для Un-KP и образцов бумаги, покрытых выбранными полимерными восками. Значения OCA представлены через 30 секунд и через 5 минут после нанесения капли масла.

(c) Поведение капли масла, показанное на изображениях непокрытой бумаги (Un-KP), бумаги с крахмальным покрытием (S5%-KP) и бумаги, покрытой полимерным воском P–W-LA3.

Подобно водостойкости, маслостойкость была оценена по углам смачивания маслом (OCA) (см. рис. 4b), где в качестве жидкости использовалось касторовое масло. Необработанная крафт-бумага (Un-KP) показала угол смачивания 35,30 ± 1,97° через 30 секунд, но уже через 5 минут угол снизился до 27,00 ± 2,54°, а на поверхности появилось тёмное пятно, указывающее на впитывание масла. Для бумаги, покрытой полимерными восками, наблюдалось значительное увеличение угла смачивания, что свидетельствует об улучшении маслостойкости. После теста никаких пятен от масла на поверхности не обнаружено, что подтверждает, что масло не проникло в структуру бумаги. Наибольший угол смачивания — 66,85 ± 1,06° через 30 секунд — был зафиксирован у образца P–W–LA4 + 1, и даже через 5 минут угол лишь немного снизился до 63,60 ± 2,26°. Таким образом, полученные значения OCA хорошо согласуются с результатами Kit-теста, подтверждая высокую устойчивость покрытых образцов к жиру и маслам.

Поведение капель масла (визуальная оценка)

Для наглядной проверки устойчивости к маслам тест с каплями проводился аналогично водному, но использовалось касторовое масло вместо воды (см. рис. 4c). Через 5 минут после нанесения капли на необработанную бумагу (Un-KP) на её поверхности появилось тёмное масляное пятно (см. рис. 4c). Для бумаги с 5% крахмальным покрытием и образца с восковым покрытием (P–W–LA3) таких пятен не наблюдалось, что указывает на отсутствие впитывания масла и, следовательно, на высокую маслостойкость этих покрытий.

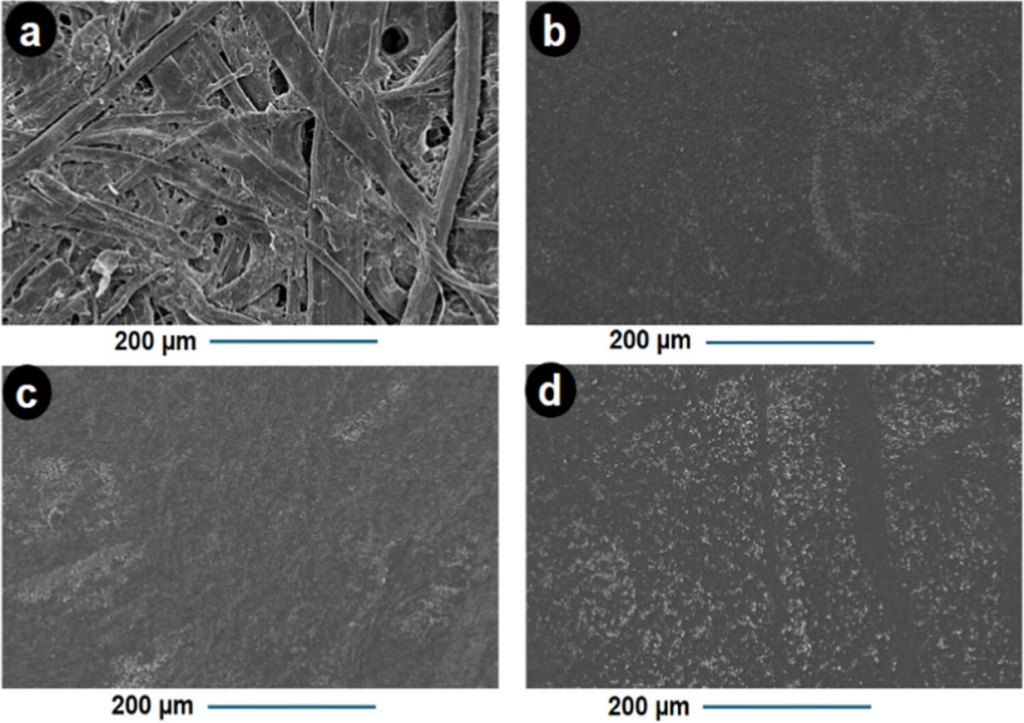

Анализ методом сканирующей электронной микроскопии (SEM)

Морфологию поверхности исследовали с помощью сканирующего электронного микроскопа (SEM) (см. рис. 5a–d). На изображении необработанной бумаги (рис. 5a) чётко видны поры и пустоты, которые объясняют её низкие барьерные свойства. После нанесения покрытия (рис. 5b–d) эти поры были заполнены восковым материалом, что обеспечило гладкую и плотную поверхность и, как следствие, значительное улучшение барьерных характеристик. На микрофотографиях (рис. 5d) также видно наличие мелких сферических частиц, которые, по мнению авторов, связаны с агрегацией малых полимерных цепей или частично полигликолидныхфрагментов воскового покрытия. Такое распределение частиц согласуется с результатами DSC и указывает на то, что полимерные воски обеспечивают улучшенные свойства водо- и маслостойкости, а также повышают гладкость поверхности бумаги (см. рис. 6).

Термосвариваемость (Thermal Sealing)

Все синтезированные полимерные воски были протестированы на способность к термосвариванию, и, как оказалось, только образец P–W–LA3 показал хорошие термосвариваемые свойства. (см. Табл. S2 и Рис. S7). После запайки образца бумаги, покрытой воском P–W–LA3, при 121 °C в течение 5 с, было проведено испытание на прочность сварного шва. Результаты показали, что усилие, необходимое для разрыва шва при максимальной нагрузке, составило 3,73 ± 0,86 Н, а усилие при разрыве — 0,97 ± 0,002 Н (см. Табл. 2). Соответственно, предел прочности при максимальной нагрузке был 0,57 ± 0,12 МПа, а при разрыве — 0,15 ± 0,01 МПа. Перемещение при максимальной нагрузке составило 15,2 ± 3,81 мм, а при полном разрыве — 142,69 ± 19,24 мм. Эти данные показывают, что бумага с покрытием P–W–LA3 может использоваться для изготовления бумажных пакетов, запечатываемых без дополнительных клеевых материалов, так как шов отличается высокой прочностью и устойчивостью к разрыву. Таким образом, синтезированный воск P–W–LA3 может быть применён в упаковочных линиях как экономичное и экологичное решение для закрытия бумажных пакетов при нагреве.

Таблица 2. Прочностные свойства сварного шва бумаги с покрытием P–W–LA3

|

№ |

Механические характеристики образца P–W–LA3 |

Значение |

|

1 |

Усилие при максимальной нагрузке, Н |

3.73 ± 0.86 |

|

2 |

Усилие при разрыве, Н |

0.97 ± 0.00 |

|

3 |

Прочность при максимальной нагрузке, МПа |

0.57 ± 0.12 |

|

4 |

Прочность при разрыве, МПа |

0.15 ± 0.01 |

|

5 |

Перемещение при максимальной нагрузке, мм |

15.2 ± 3.81 |

|

6 |

Перемещение при разрыве, мм |

142.69 ± 19.24 |

Химическая деградация и перерабатываемость (Chemical Degradation and Recyclability)

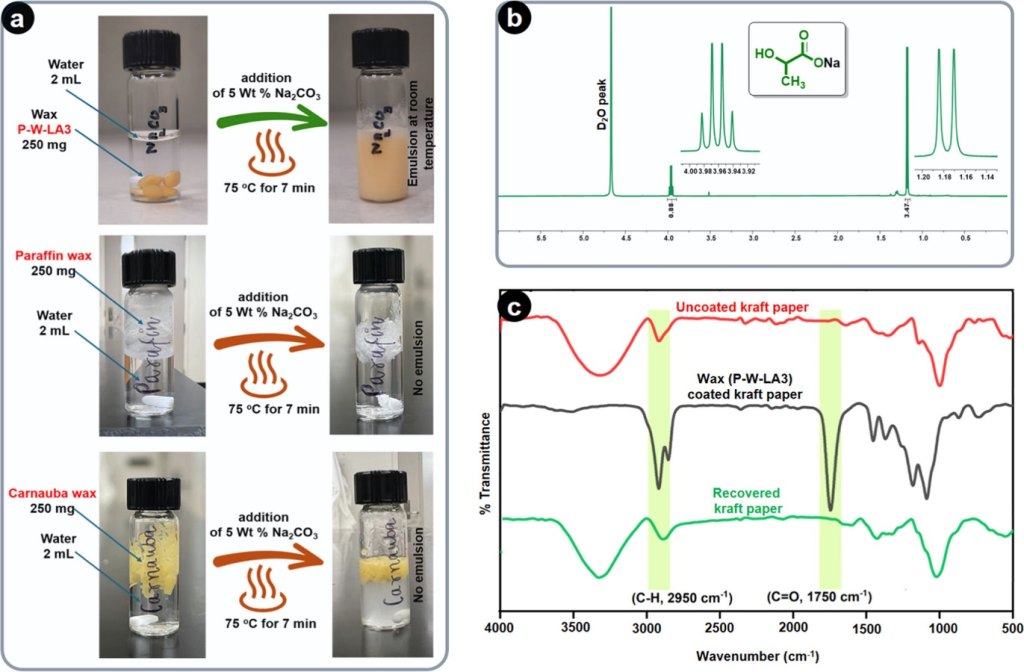

Для оценки разлагаемости полимеризованных восков P–W–LAₙ была проведена реакция химического разложения с использованием карбоната натрия (Na₂CO₃), как показано на рис. 6a. Для сравнения аналогичные тесты были проведены с парафиновым и карнаубскимвосками. По 250 мг каждого воска (P–W–LA3, парафин, карнауба) помещали в 2 мЛ 5%-гораствора Na₂CO₃ и выдерживали при 75 °C. Как показано на рис. 6a, воск P–W–LA3 полностью деградировал за 3 ч. Анализ с использованием ЯМР (¹H NMR) показал, что основным продуктом разложения является стеарил-этиленгликоль (Stearic-EG–OH) — то есть основная цепь полимера успешно расщепляется. Дополнительно с помощью хроматографии (GPC) было показано, что пики, характерные для полимерной структуры (22,98 мин удерживания), исчезают после деградации, что подтверждает эффективность процесса (см. рис. 9). Эти результаты доказывают, что воски серии P–W–LAₙ являются биоразлагаемыми и могут быть переработаны или утилизированы без вреда для окружающей среды.

Другие образцы полимерных восков также подвергались разложению, однако время, необходимое для начала этого процесса, различалось для каждого типа полимерного воска (см. рисунок S8). В таблице S3 приведены времена разложения всех образцов полимерных восков до полного их диспергирования в щелочной среде. Таким образом, все синтезированные воски P–W-LAnоказались разлагаемыми и пригодными для использования в упаковочных применениях. Для сравнения: парафиновый и карнаубский воски не показали признаков диспергирования в щелочной среде (рисунок 6a), что указывает на их неразлагаемый характер в данных условиях.

После успешной химической деградации была проведена проверка возможности повторной переработки бумаги, покрытой воском. Для этого 2,0 г выбранного покрытия (P–W–LA3-Neat) измельчали и замачивали в 100 мл 3%-го раствора карбоната натрия (Na₂CO₃), нагревая при 70–75 °C в течение 10 минут. Полученную смесь оставляли при комнатной температуре на 1 час, затем бумагу тщательно промывали деионизированной водой трижды, чтобы полностью удалить остатки покрытия. После этого бумагу высушивали в вакууме при 70 °C в течение 24 часов.

FTIR-анализ переработанной бумаги

FTIR-анализ показал, что покрытие было полностью удалено с поверхности бумаги. Пики при 1750 см⁻¹ (характерные для карбонильной группы воска) и при 2800–2950 см⁻¹ (растяжение C–H в стеариновой цепи) исчезли в спектре переработанного образца, что подтверждает эффективное удаление воска. При этом спектр восстановленной бумаги совпал с спектром непокрытой крафт-бумаги, что доказывает успешное восстановление и пригодность к повторной переработке (см. рис. 6c).

Заключение

В данной работе была продемонстрирована успешная синтез и характеристика серии биоразлагаемых полимерных восков, подтверждённые методами ЯМР (NMR), FTIR и ГПХ (GPC). Полученные воски, нанесённые на бумагу, показали:

- отличную водостойкость — значение Cobb1800 = 4.1 г/м²,

- высокую маслостойкость — Kit = 12/12,

- значительное улучшение паро-барьерных свойств — снижение WVTR с 816.6 ± 68.3 г/м²·день (для непокрытой бумаги) до 28.5 ± 4.8 г/м²·день (для P–W–LA3),что эквивалентно снижению паропроницаемости на 95 %.

Бумага с покрытием P–W–LA3 также показала термосвариваемость, что делает её пригодной для упаковочного производства без дополнительных клеевых материалов. Кроме того, покрытие легко удаляется при щелочной обработке благодаря биоразлагаемой природе восков. Таким образом, разработанные полимерные воски обеспечивают экологичную, биоразлагаемую и перерабатываемую альтернативу традиционным синтетическим покрытиям на основе нефти, и могут быть использованы для производства современной устойчивой упаковки на бумажной основе.