Обезвоживание бумажного листа в среднестатистической бумагоделательной машине осуществляется с помощью взаимодействия механических и термических процессов. Содержание сухих веществ в листе после его формирования увеличивается с первоначальных показателей до 40-45%. Данный эффект достигается за счет прессования и вакуумирования листа. Затем следует процесс выпаривания листа в янки-цилиндре и в колпаке, пока показатель сухости не достигнет 93-95%.

На сегодня этап выпаривания – самый энергоемкий процесс при производстве тиссью. В настоящей статье рассматривается ряд ключевых факторов, влияющих на результаты данного процесса. Кроме того, определяются необходимые условия для дальнейшей оптимизации системы выпаривания с точки зрения экономии ресурсов и затрат при сушке тиссью в бумагоделательных машинах.

Общую энергопотребность среднестатистического завода по производству санитарно-гигиенических изделий, оснащенного современной бумагоделательной машиной, работающей со скоростью 2000 м/мин, с двумя линиями подготовки сырья из первичного волокна, использующими несколько очистителей, подачу сырья с двухслойной или однослойной загрузочной коробкой, одинарным, двойным или башмачным прессом, газовые вытяжки duo-system, системы рекуперации тепла и др. показатели возможно в общих чертах разделить следующим образом:

- Общее потребление электроэнергии: 750-900 кВт*ч/тонну

- Общий расход газа в сушильном колпаке: 650-700 кВт*ч/тонну

- Общий расход пара в янки-цилиндре: 600-700 кВт*ч/тонну

Таким образом средний показатель общего потребления электроэнергии составляет 2000-2300 кВт*ч на тонну, но бывает и меньше. При использовании в качестве сырья переработанной бумаги данные показатели увеличатся.

Вышеприведенные расчеты указывают на то, что более 60% всей энергии, потребляемой при изготовлении тиссью, расходуется при выпаривании в янки-цилиндре и сушильном колпаке. При этом следует отметить, что доля тепловой энергии, потребляемой вытяжкой, по сравнению с той, которая используется в сушилке, зависит от соотношения функционирования янки-цилиндра и колпака. При огромных энергозатратах в процессе сушки продукции и изменчивой ценовой политики, во многих предприятиях прилагается максимум усилий для снижения общего энергопотребления, особенно при процессе сушки тиссью.

С математической точки зрения, необходимая для янки-цилиндра и вытяжки энергия испарения при сушке для достижения определенного процентного показателя содержания твердых частиц в листе напрямую завит от степени сухости бумаги после отжима. Как показано в следующем уравнении, наиболее значимым показателем в уравнении является переменная Е. Данный параметр обозначает сухость на входе в колпак, подразумевая под собой процентное содержание твердых частиц при введении листа в вытяжной шкаф.

Rw = rw колпак + rw сушилка янки-цилиндра = общее испарение [г/с], определяемое балансом сушки между колпаком и сушилкой янки-цилиндра, где

B = базовый вес на рулоне [г/м2]

S = скорость вращения рулона [м/с]

W = ширина бумаги [м]

L = сухость на входе в вытяжку [%]

E = сухость на входе в колпак [%]

При производстве тиссью невозможно представить процесс без взаимодействия янки-цилиндра и сушильного колпака.

Вместе с тем, в настоящий момент данные элементы производства возможно оптимизировать. При этом следует отметить, янки-цилиндр и колпак (Рис. 1) выступают как взаимосвязанные компоненты бумагоделательной машины. На сегодняшний день существует множество различных методик, с помощью которых возможно оптимизировать данные устройства для максимальной энергоэффективности производства. При этом, данные методы могут применяться в зависимости от определенных факторов и местоположения производства.

Рисунок 1. Взаимодействие янки-цилиндра и вытяжки

Эксперты выделяют два варианта янки-цилиндра: традиционный чугунный сушильный янки-цилиндр, используемый уже более 100 лет, и инновационный стальной сушильный янки-цилиндр, внедренный относительно недавно и широко применяемый в производстве последние 15 лет.

Несмотря на то, что янки-цилиндр и колпак взаимосвязанные элементы при производстве тиссью, затраты на сушку могут сильно отличаться. Стоит отметить, что при сушке в сушильном колпаке потребляется на 30% больше энергии на килограмм выпаренной воды по сравнению с процессом сушки в янки-цилиндре. Таким образом при производстве тиссью выгоднее задействовать янки-цилиндр за счет установки устройства большего диаметра и только потом применить колпак в соответствии с производственными факторами и местные условия (в частности, с точки зрения доступных энергоресурсов).

Конструкция сушильного колпака зависит от местных условий и энергоснабжения

При установке бумагоделательной машины отбирается янки-цилиндр, и только потом колпак, являющийся последним элементом в сушильной части машины. В связи с существованием целого ряда вариантов конструкции вытяжной системы, выбор установки не из легких. По мнению экспертов, наиболее важными параметрами при выборе сушильного колпака являются доступность энергетической инфраструктуры на местном уровне и индивидуальные производственные требования. Данные факторы необходимо учитывать для достижения максимальной энергоэффективности. Выбор типа сушильного колпака (от среднестатистического колпака до устройства с газовым обогревом) зависит напрямую от завода и может варьироваться.

При производстве газ считается наиболее эффективным топливом для сушки. Вместе с тем в некоторых случаях единственным доступным источником тепла выступает пар. На сегодняшний день, технология газовых сушильных колпаков не вызывает затруднений при применении. К преимуществам данного типа колпака относят универсальность, высокую производительность и результирующий кпд. Стоит отметить, что приведенные характеристики выделяют данный тип сушильного колпака среди других вариантов. Кроме того, благодаря газу возможно облегчить процесс очистки вытяжной системы от скопления волокон. При применении пара такого же эффекта не достигается.

Рекуперация тепла: влияние на производство и преимущества

Вне зависимости от того, о какой отрасли идет речь, рекуперация тепла играет значимую роль в экономии энергии и ресурсов любого предприятия. Считается, что цель всех процессов при производстве тиссью заключается в разумном и эффективном потреблении энергии. С точки зрения экономических и экологических факторов, выброс тепла от выхлопных газов из сушильного колпака в атмосферу является просто неэффективным решением.

В связи с этим рекуперация тепла является отправной точкой при конструкции нового устройства для изготовления тиссью (или для реконструкции уже применяемых механизмов). Этапы рекуперации тепла возможно разделить на четыре основных класса: R0, R1, R2 и R3. При этом выбор класса напрямую зависит от условий предприятия. Кроме того, выбор класса этапа определяет стратегию рекуперацию тепла. Применяемое решение зависит от технологической подготовки производства, местных источников тепла, законодательства в области природопользования и допустимого объема инвестиционных затрат.

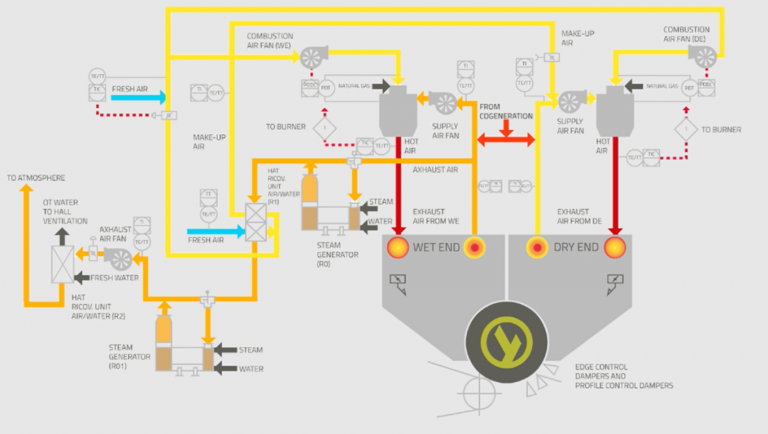

На рисунке 2 приведены этапы рекуперации тепла. Они определяются следующим образом:

R0 – рекуперация тепла, применимая к газовому сушильному колпаку. В данном случае выпускаемый воздух из колпака используется для выработки нового пара через паровой котёл-утилизатор, поставляющий пар в янки-цилиндр.Это решение должно быть тщательно спроектировано в соответствии с эксплуатационными условиями сушильного колпака и устойчивого режима работы системы подачи горячего воздуха.Восстановленный пар может иметь прямое использование энергии газов колпака, которая может быть возвращена обратно в Янки по короткому циклу.

R1 – теплообмен типа "воздух-воздух" в системе сушильного колпака. С помощью данной ступени нагретый вытяжной воздух применятся для предварительного нагрева поступающего воздуха, прежде чем он (вытяжной воздух) выйдет в атмосферу или перейдет на следующую ступень рекуперации тепла. R1 выступает как основная форма рекуперации тепла, применяемая при работе с колпаком с паровым обогревом.

R2 и R3 обычно применяются к колпакам с газовым обогревом. R2 основывается на теплообмене "воздух-вода", применяемом в системах отопления и вентиляции цеха на заводе. Благодаря этому, обеспечивается обогрев зданий за счет рекуперации выбрасываемого тепла. Вместе с тем, данный процесс зависит также от климатических условий и времени года.

R3 предполагает установку теплообменника, используемого для нагрева промышленной воды, за чем стоит ряд преимуществ. R3 может привести к повышению температуры воды для разбавления, в спрысках, а также в системе циркуляции воды. Так, улучшается производительность бумагоделательной машины за счет двух факторов – улучшения дренажа из-за снижения вязкости и повышения эффективности процесса в связи с повышением температуры. Кроме того, при поддержании постоянной температуры промводы возможно достичь повышения качества конечного формирования бумажного листа.

Рисунок 2. Воздушные потоки сушильного колпака и системы рекуперации

Стабильность и сбалансированность: необходимые параметры для бумаги лучшего качества при малом потреблении электроэнергии

Приведенные выше ступени рекуперации тепла (R0-R3) необходимы для получения бумаги наилучшего качества при минимальных энергозатратах. Кроме того, благодаря данным этапам возможно достичь и другие выгодные свойства при производстве тиссью. Вместе с тем, разница между "хорошей" и "отличной" энергоэффективностью заключается в стабильности и сбалансированности. Иногда при производстве возможно повысить энергосбережение на несколько процентов с помощью применения нужной стратегией комбинации процессов.

Данная методика достигается с помощью оптимизации соотношения функций янки-цилиндра и сушильного колпака. Помимо этого, для повышения энергосбережения оптимизируют соотношение работы влажной и сушильной части колпака. Стабильность процесса – значимый фактор оптимизации энергосбережения. Достижение однородности по степени сухости с уменьшением колебаний от минимума до максимума в листе позволяет настроить систему на более высокую производительность сушки и стабильности всего процесса выпаривания.

При производстве тиссью широко применяется газовый или паровой "гибридный" сушильный колпак. В данном устройстве степень нагрева в различных частях сушильного колпака может настраиваться и изменяться от нуля (режим всасывания) и выше. Данный сушильный колпак продувает пар или газообразный горячий воздух с влажной части колпака. В сушильной части колпак ограничивается функцией всасывания. При этом, такая методика применяется, если приоритетной задачей выступает снижение энергопотребления. Так обеспечиваются необходимые показатели производительности сушки особенно в комбинации с надлежащей системой рекуперации тепла.

С точки зрения достижения общего энергосбережения лучшим решением является сушка листа только с помощью янки-цилиндра, при которой сушильный колпак выполняет просто функцию всасывания. Вместе с тем при данном способе не всегда возможно достичь производственных целей. В связи с этим гибридный способ выступает как идеальная методика для производительности и энергоэффективности предприятия. Следует также отметить, что при использовании парового колпака применяется тепло, получаемое в форме конденсата от янки-цилиндра. Отводимый воздух из сушильного колпака нагревает поступающий воздух, благодаря чему достигаются высокие показатели энергосбережения.

Необходимое соотношение функций янки-цилиндра и сушильного колпака зависит от материала тиссью и его свойств (способности быстро высыхать). Для продукции с низкой массой (туалетная бумага и салфетки для лица) подходит режим нагрева "только влажной части". В данном случае сушильная часть колпака выполняет функцию вытяжной системы. При этом поддерживается высокая температура воздуха для избежания образования капель воды внутри колпака. Данная установка может применяться и для производства более тяжелых типов тиссью при уменьшении скорости.

Другие факторы, влияющие на производительность сушки

На сегодняшний день существует множество аспектов, влияющих на производительность сушки. Вместе с тем потребуется обратиться к другим работам для полного ознакомления с подробным описанием каждого фактора. Если рассматривать данный пункт в общих чертах, то следует выделить ряд факторов, таких как: конструкция корпуса с поперечными соплами, рабочее состояние от корпуса до рабочей поверхности, устойчивость корпуса колпака при высоких температурах и др. В связи с этим активно проводятся научные исследования, направленные на повышение производительности бумагоделательной машины.

Заключение

Какой метод достижения оптимального энергосбережения следует использовать, если речь идет о соотношении функций янки-цилиндра и сушильного колпака и о процессе сушки в целом?

Следует отметить, что на данный вопрос нет единого ответа. В связи с этим, следует учитывать множество факторов, таких как:

- Эксплуатационные условия должны находиться в пределах функций янки-цилиндра и сушильного колпака

- Производительность оборудования должна поддерживаться пароконденсатной системой DCS и интегральной вспомогательной системой бумагоделательной машины в пределах функций янки-цилиндра и сушильного колпака

- Необходимо привлечение экспертов для оптимизации процессов в рамках повышения производительности и энергоэффективности

- Внедрение специального программного обеспечения для автоматической оптимизации и соотношения функций янки-цилиндра и сушильного колпака