Процесс сульфатной варки (или крафт-процесс), на долю которого приходится приблизительно 80 % мирового производства целлюлозы, является наиболее широко применяемым методом среди химических способов варки. Значение сульфитного процесса постепенно снижалось, и в настоящее время только около 10 % мирового объёма целлюлозы получают этим способом. Термин «сульфатная варка» происходит от химического вещества — сульфата натрия, который добавляется в цикл регенерации для компенсации потерь химикатов.

В процессе химической варки волокна высвобождаются из древесной матрицы за счёт удаления лигнина, который растворяется в щелочном растворе варочных химикатов при высокой температуре. Часть гемицеллюлоз также подвергается растворению в ходе варки. В крафт-процессе в качестве активных компонентов белого щёлока используют гидроксид натрия (NaOH) и сульфид натрия (Na₂S).

В результате большого количества используемого гидроксида натрия, значение pH в начале варки составляет от 13 до 14, что соответствует щелочному процессу. В процессе варки pH постепенно снижается из-за образования органических кислот в ходе реакции.

На сегодняшний день крафт-процесс является основным методом химической варки целлюлозы в мире благодаря следующим преимуществам:

– высокая прочность получаемой целлюлозы по сравнению с сульфитным методом;

– универсальность по отношению ко всем видам древесины;

– наличие эффективных систем регенерации химикатов, разработанных и внедрённых в производстве.

Однако химизм крафт-процесса сопряжён с потенциальной проблемой — образованием зловонных соединений. Тем не менее современные предприятия, оснащённые оптимизированными системами сбора и утилизации газов, способны свести неприятные запахи в окружающей среде к минимуму, ограничивая их лишь ситуациями технологических нарушений или отклонений от нормального режима работы.

В результате химических реакций, происходящих на стадии варки, в остаточном лигнине формируются хромофорные группы, из-за чего целлюлоза приобретает более тёмный оттенок по сравнению с исходной древесиной. Из-за более высокого значения pH крафт-процесс способствует образованию большего количества хромофоров по сравнению с сульфитным способом, в связи с чем неотбеленная крафт-целлюлоза имеет значительно меньшую начальную белизну, чем неотбеленная сульфитная.

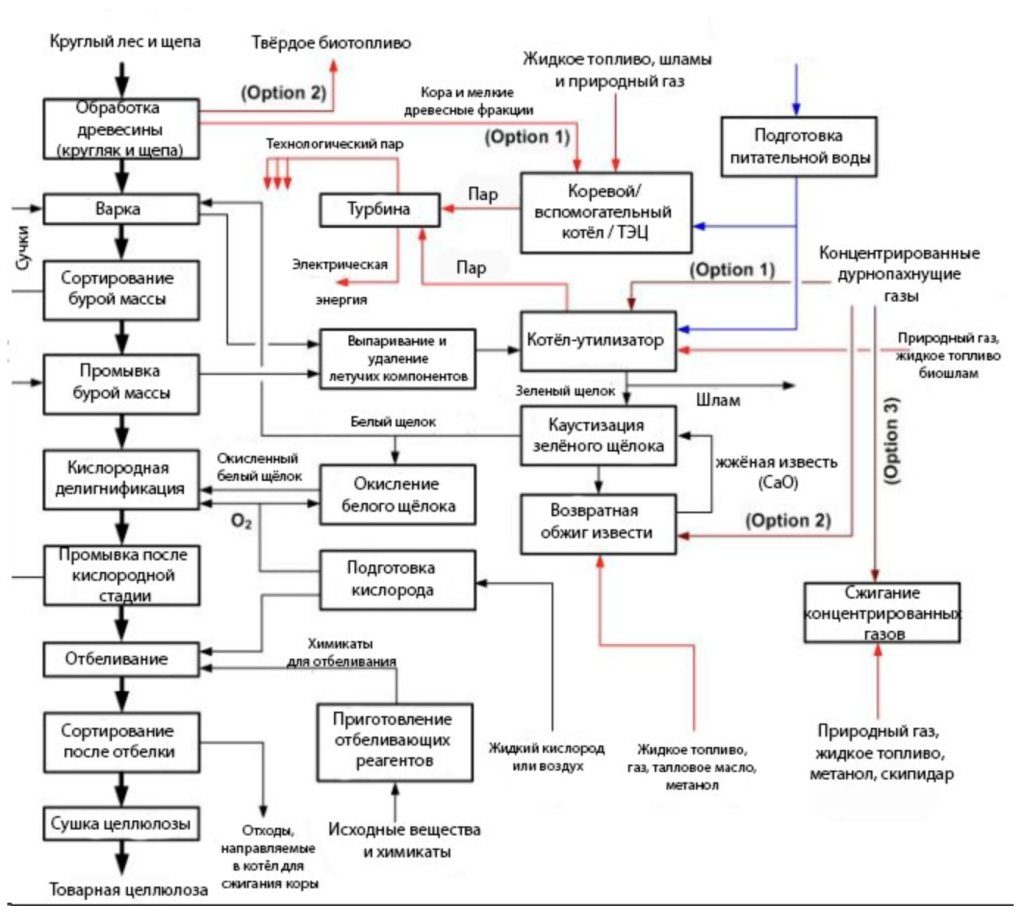

Рисунок 1. Обзор основных технологических процессов крафт-целлюлозного завода

Крафт-целлюлозный завод можно разделить на четыре основные части: обработка сырья, химическое дефибрирование (удаление лигнина) с почти полностью замкнутой системой регенерации химикатов и энергии, отбеливание с открытой водной системой и система внешней очистки сточных вод. Другое, более традиционное деление включает: волокнистую линию, систему регенерации, известковый цикл и внешнюю систему очистки сточных вод. Некоторые вспомогательные системы, такие как обработка отбракованного материала, производство отбеливающих химикатов и генерация дополнительной электроэнергии, также связаны с основными подразделениями.

Более детальное объяснение основных процессов, участвующих в крафт-варке и схематично представленных на рисунке 1.

Растворимая крафт-целлюлоза также производится в странах ЕС-27, хотя только в небольших масштабах (в 2013 году один завод в ЕС-27 использовал треть своей производственной мощности для выпуска растворимой крафт-целлюлозы, а оставшиеся две трети — для обычной крафт-целлюлозы). Этот тип целлюлозы получают посредством удлинённого процесса в варочном котле и на установке отбеливания, цель которого — полное удаление всех гемицеллюлоз. В результате такого процесса выход целлюлозы из древесины на 35 % ниже по сравнению с обычной крафт-целлюлозой, при этом ожидается, что нагрузка на окружающую среду будет выше (предварительные оценки указывают, что выбросы могут быть до 35 % выше).

Приёмка и хранение древесины

Древесина может поступать на предприятие в виде брёвен непосредственно из леса либо в форме щепы, полученной как побочный продукт других деревообрабатывающих производств, таких как лесопильные или фанерные заводы. Брёвна, как правило, поставляются с корой и требуют окорки перед дальнейшей переработкой. Щепа, как правило, не содержит коры и может быть использована после просеивания и, при необходимости, промывки.

Доставка древесины на завод осуществляется морским транспортом, автотранспортом или по железной дороге, а также в ограниченной степени — по воде в виде сплава брёвен непосредственно к месту переработки. В случаях, когда используется сплав, возможно выщелачивание смоляных кислот и питательных веществ при контакте древесины с водой.

Механические методы варки могут использовать как брёвна, так и щепу, тогда как химические методы варки целлюлозы используют исключительно щепу.

Окорка

Наиболее распространённым методом окорки является барабанная окорка. Кора удаляется за счёт трения брёвен друг о друга, когда они перекатываются внутри вращающегося окорочного барабана. Свободная кора и деревянные обломки выпадают из барабана через специальные лотки. Окорённые брёвна орошаются водой перед подачей на целлюлозное производство.

Кора, отделённая в окорочном устройстве, обычно поступает в измельчитель коры, а при высокой влажности дополнительно отжимается перед сжиганием. Существуют также альтернативные варианты использования коры: в ряде случаев её сушат с использованием вторичного тепла от завода и реализуют в качестве твёрдого биотоплива.

Распространённой практикой является окорка древесины зрелых деревьев эвкалипта непосредственно на месте рубки. Это обусловлено экономическими соображениями, а также используется в тех случаях, когда отсутствует возможность получения энергии из биомассы.

Щепорезка и фракционирование

Для процессов химической варки древесные брёвна измельчаются в щепу с помощью щепорезной машины. Цель щепорезки — получение щепы одинакового размера, что способствует получению более качественной целлюлозы. Равномерное распределение размеров щепы необходимо для повышения эффективности технологических процессов и обеспечения высокого качества готовой продукции. Чем более однородна щепа после щепореза, тем ниже расход исходного сырья.

После щепорезной станции щепа проходит через систему фракционирования (сортировки), где удаляются крупноразмерные куски и мелочь. Мелкие фракции могут быть сварены вместе с основной щепой или отдельно — в специальном варочном устройстве для опилок. Кроме того, их можно сжечь или использовать для других целей. Однако фракционирование щепы применяется не всегда — его необходимость зависит от требуемого качества целлюлозы. Например, для производства неотбеленной крафт-целлюлозы, предназначенной для упаковочной бумаги, сортировка может быть необязательной.

Крупные частицы щепы могут быть повторно измельчены в дробилке или поданы обратно в щепорез. Основной параметр, по которому сортируют щепу, — толщина, так как она критична как для химической, так и для механической варки.

Часто для достижения оптимальных технологических условий допускается частичная потеря сырья — это позволяет обеспечить стабильность процесса, что, в свою очередь, способствует улучшению качества целлюлозы и снижению загрязнения окружающей среды. Отсортированный материал может быть реализован для других нужд либо сожжён в котле на твёрдом топливе с утилизацией тепла — вместе с корой и/или осадком со станции очистки сточных вод.

Варка и удаление лигнина

Основными химическими компонентами древесины являются целлюлоза, лигнин и гемицеллюлозы. Древесина также содержит незначительное количество экстрактивных веществ. В крафт-процессе волокна высвобождаются в варочном аппарате путём растворения лигнина и части гемицеллюлоз в растворе варочных химикатов (белом щёлоке), который содержит гидроксид натрия (NaOH) и сульфид натрия (Na₂S) в качестве активных веществ. Если конечным продуктом является неотбеленная целлюлоза, варка представляет собой единственную стадию удаления лигнина.

Целью химической варки является удаление лигнина не только из клеточных стенок волокон, но и из средней пластинки, чтобы волокна древесины могли быть отделены друг от друга. В идеале каждое волокно должно подвергаться одинаковому химическому воздействию в течение одинакового времени и при одинаковой температуре. Это означает, что химикаты и энергия должны равномерно распределяться внутри каждой щепы и достигать зон химических реакций. Однако полости внутри свежих древесных щеп частично заполнены жидкостью, а частично — воздухом. Воздух необходимо удалить из щепы перед тем, как она сможет быть полностью пропитана варочным раствором. Обычно это достигается предварительным прогревом паром. Щепа нагревается паром, что снижает содержание воздуха внутри неё. Хорошо пропаренная щепа легче поглощает жидкость под повышенным давлением.

Реакции лигнина при крафт-варке протекают в две стадии: на этапе импрегнации (начальная делигнификация) и на этапе собственно варки при повышенных температурах, где удаляется основная масса лигнина (основная делигнификация). Начальная делигнификация происходит при более низких температурах по сравнению с финальной стадией варки. На этом этапе растворяется лишь незначительное количество лигнина (около 20–25 % от общего содержания). Импрегнация улучшает проникновение варочного раствора в структуру щепы во время основной варки.

Процесс варки может осуществляться либо в периодических варочных котлах (batch digesters), либо в непрерывных варочных колоннах (continuous digesters). В периодических процессах в варочной стадии предварительно разогретая щепа и химикаты загружаются в варочный котёл, где варка проводится при повышенной температуре и давлении. После достижения требуемого остаточного содержания лигнина (измеряемого как число каппа), содержимое выгружается в приёмный резервуар, и цикл варки повторяется.

В конце 1980-х годов в отрасли была внедрена модифицированная варка, и с тех пор все новые проекты волокнистых линий стали использовать её. Удлинённая делигнификация в рамках модифицированной варки основана на принципе профилирования концентрации щёлочи, то есть концентрация щёлочи на начальном этапе (в импрегнации) ниже, и увеличивается по мере продвижения варки. Это позволяет достигать более низкого остаточного содержания лигнина без избыточного разложения углеводов или чрезмерного снижения прочности целлюлозы, что, в свою очередь, снижает нагрузку на установку отбеливания и уменьшает воздействие на окружающую среду.

Для периодических варочных котлов удлинённая делигнификация с модифицированной варкой обозначается как дисперсионные периодические процессы (displacement batch processes). Существуют различные их разновидности, такие как:

-

быстрый дисперсионный нагрев (RDH – Rapid Displacement Heating),

-

суперварка (SB – Superbatch Cooking),

-

импрегнация белым щёлоком (WLI – White Liquor Impregnation).

Во всех этих методах модифицированной периодической варки щепа сначала пропитывается в варочном аппарате перед основной стадией делигнификации, при этом создаётся профиль изменения концентрации щёлочи. В дисперсионной варке тепло из отработанного варочного раствора извлекается путём его замещения промывочной жидкостью и используется для предварительного нагрева щепы в следующей варочной партии (импрегнация).

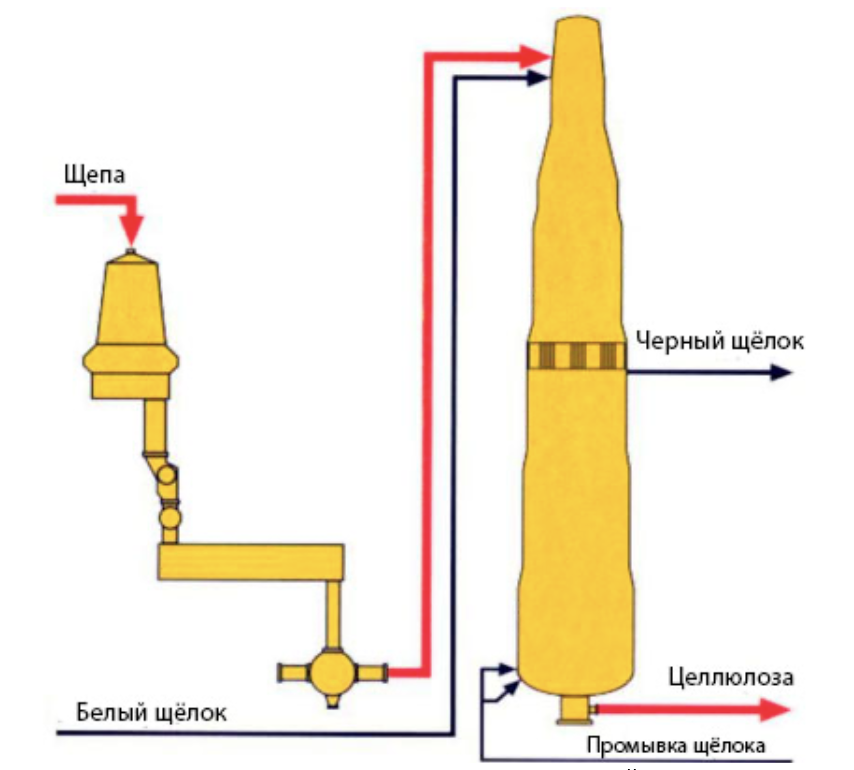

Варка может также проводиться в непрерывной колонне (см. рисунок 2), где на содержание остаточного лигнина влияют: дозировка древесины и химикатов, время удерживания и температура в варочной зоне. Щепа предварительно прогревается паром перед поступлением в непрерывную колонну, чтобы удалить воздух, препятствующий импрегнации. До поступления в основную колонну щепа пропитывается варочным раствором в специальной камере импрегнации. Затем температура повышается до 155–175 °C. Продолжительность варки при максимальной температуре составляет от 1 до 2 часов.

Для непрерывных процессов варки существуют следующие модифицированные варианты:

-

модифицированная непрерывная варка (MCC – Modified Continuous Cooking),

-

расширенная модифицированная непрерывная варка (EMCC – Extended Modified Continuous Cooking),

-

изотермическая варка (ITC – Isothermal Cooking),

-

варка с низким содержанием твёрдых веществ (LSC – Low Solids Cooking).

Все эти модифицированные методы — независимо от того, реализуются ли они как непрерывные процессы или как дисперсионные периодические приложения — представляют собой вариации одного и того же принципа профилирования концентрации щёлочи.

В традиционной варке делигнификация хвойной древесины (ель, сосна) может быть доведена до числа каппа 28–35 при сохранении приемлемых прочностных характеристик целлюлозы. Для лиственных пород (осина, берёза, эвкалипт) это значение может быть снижено до 14–22.

Рисунок 2. Пример варочного котла непрерывного действия

Методы модификации варки, упомянутые ранее, были разработаны с целью удаления большего количества лигнина из древесины на стадии варки без снижения выхода целлюлозы и без значительного разрушения целлюлозных цепей, тем самым снижая органическую нагрузку, вызываемую отбеливанием целлюлозы. При применении удлинённой делигнификации в варке хвойной древесины возможно снижение числа каппа до уровня 15–25, при этом сохраняются как выход продукции, так и прочностные характеристики целлюлозы. Это означает, что в целлюлозе остаётся на 25–50 % меньше лигнина по сравнению с целлюлозой, имеющей число каппа 32. В результате снижается потребность в отбеливающих химикатах, а также уменьшаются объёмы сточных вод, сбрасываемых с установки отбеливания.

Промывка и сортировка

Целлюлоза, выходящая из варочного котла, содержит как волокна, так и отработанный варочный раствор — так называемый чёрный щёлок. Примерно половина древесины растворяется в процессе варки, в результате чего чёрный щёлок содержит как неорганические химикаты, так и большое количество органических веществ. На последующем этапе промывки чёрный щёлок удаляется из массы целлюлозы и направляется в систему регенерации химикатов, где извлекаются как варочные реагенты, так и энергия.

Растворённые органические вещества вместе с отработанными химикатами удаляются из волокон целлюлозы в процессе промывки коричневой массы (brown stock washing), которая осуществляется по принципу противотока. Современные системы, как правило, позволяют вернуть не менее 99 % химикатов, введённых в варочный котёл, используя минимальное количество разбавляющей воды и обеспечивая при этом максимальную степень очистки целлюлозы.

В установках с периодическими варочными котлами промывка, как правило, осуществляется с использованием барабанных промывателей, тогда как на установках с непрерывной варкой используется промывочная зона, расположенная в нижней части варочной колонны, в сочетании с дополнительными барабанными или диффузионными промывателями. В современных линиях непрерывной и периодической варки промывка начинается уже внутри самого варочного аппарата путём замещения горячего чёрного щёлока холодным промывочным раствором. Последующая промывка осуществляется на различном оборудовании: вакуумных барабанных промывателях, промывочных прессах, диффузионных промывателях или промывателях с натянутой сеткой.

Эффективная промывка обеспечивает множество преимуществ:

-

уменьшает перенос чёрного щёлока в отбельную установку, что снижает расход химикатов на отбеливание и объёмы сточных вод, сбрасываемых с отбельной станции;

-

снижает вероятность нарушений в работе сортировочного оборудования, вызванных пенообразованием;

-

уменьшает общий расход варочных химикатов (за счёт сокращения потерь) и потребление химикатов на стадии делигнификации кислородом.

Результаты промывки во многом зависят от эффективности используемого оборудования, консистенции (содержания сухих веществ) на выходе, температуры и объёма промывочной воды. Однако, если улучшение промывки достигается за счёт увеличения количества промывочной воды, это приводит к повышенному расходу пара на последующей стадии — для испарения и концентрирования чёрного щёлока.

Промывочные прессы и диффузионные промыватели особенно эффективны для удаления растворённых органических веществ, и именно поэтому промывочные прессы всё чаще используются как последняя промывочная стадия перед отбеливанием. Добавление углекислого газа в промывочную воду или непосредственно в целлюлозу может дополнительно повысить эффективность промывки.

Перед дальнейшей переработкой целлюлоза подвергается сортировке с использованием напорных сит (pressure screens) и, в некоторых случаях — центробежных очистителей (centricleaners), особенно при производстве неотбеленной целлюлозы. Цель сортировки — отделение сучков и слипшихся пучков волокон от основного потока целлюлозной массы. Это достигается за счёт комплекса вибрационных устройств, фильтрации через напорные сита и центробежного разделения волокон и частиц с различной плотностью.

Отсев с сортировки либо полностью удаляется из процесса, либо подвергается механической переработке и возвращается на повторную сортировку, либо напрямую возвращается в варочный котёл.

Делигнификация кислородом

После варки удаление лигнина может быть продолжено с использованием кислорода — в одну или две стадии, с промежуточной промывкой или без неё. Кислородная делигнификация может сочетаться как с традиционной, так и с удлинённой варкой.

Делигнификация кислородом проводится в щелочной среде. Для поддержания натриевого баланса на предприятии, на кислородной стадии обычно используется окислённый белый щёлок, в котором основным щелочным компонентом является гидроксид натрия (NaOH), а сульфид натрия (Na₂S) предварительно окисляется до тиосульфата натрия (Na₂S₂O₃). Из-за относительно низкой растворимости кислорода в щелочном растворе реактор делигнификации работает под давлением, при температуре около 90–100 °C. Для сохранения прочностных свойств целлюлозы в раствор добавляют соль магния (MgSO₄).

Кислород, как правило, приобретается у сторонних поставщиков, однако на некоторых предприятиях работают собственные установки по его производству. Благодаря лучшей селективности и меньшим капитальным затратам, на протяжении последних десяти лет на предприятиях преобладали установки средней консистенции (MC, 10–15 % сухого вещества), хотя всё ещё используются и установки высокой консистенции (HC, 25–30 %).

Кислородная делигнификация обычно является промежуточной стадией в процессе промывки целлюлозы. Промывочная вода подаётся на последнем этапе после кислородной стадии и направляется противотоком по отношению к потоку массы. Промывка после делигнификации, как правило, осуществляется в две стадии.

Органические вещества, растворённые в процессе кислородной делигнификации, могут быть возвращены в систему регенерации химикатов без серьёзных изменений в процессе. Такая регенерация позволяет сократить количество органических веществ, попадающих в сточные воды, а также уменьшить потребность в химикатах.

После традиционной варки и кислородной делигнификации число каппа составляет, как правило, 18–22 для хвойных пород и 13–15 для лиственных пород, если не используется удлинённая делигнификация. Для крафт-заводов, производящих неотбеленную мешочную бумагу, число каппа находится в пределах 40–55. В зависимости от породы древесины, делигнификациякислородом в сочетании с удлинённой варкой может снизить число каппа до около 8–12 для хвойных пород и 8–10 для лиственных пород.

Общий выход целлюлозы при этом может снизиться на 1,5–2,5 %, и некоторая часть лигнина всё ещё остаётся в массе, поэтому при производстве целлюлозы высокой белизны требуется дополнительное его удаление.

Снижение числа каппа в неотбеленной целлюлозе (коричневой массе), независимо от того, достигается ли оно посредством удлинённой варки, делигнификации кислородом или иными методами, позволяет уменьшить нагрузку на систему биологической очистки сточных вод с отбельной установки. Это связано с тем, что растворённые вещества возвращаются в систему регенерации и затем сжигаются в котле утилизации химикатов.

Отбеливание

Целью отбеливания химической целлюлозы является достижение определённых показателей качества, таких как белизна, стабильность белизны, чистота и прочность волокон. Уровень белизны неотбеленной крафт-целлюлозы довольно низкий — менее 30 % по ISO, тогда как полностью отбеленная целлюлоза достигает 88 % ISO и выше. Варка и делигнификациякислородом не могут полностью удалить лигнин, и для достижения требуемой степени белизны необходимо удалить или окислить оставшийся в целлюлозе лигнин и другие примеси. После отбеливания число каппа снижается до менее чем 1.

Внедрение удлинённой варки и кислородной делигнификации позволило более эффективно извлекать органические вещества, использовать альтернативные химикаты в отбеливании и минимизировать применение хлорсодержащих соединений. В результате общее количество органических и галогенорганических соединений, сбрасываемых с отбельной установки, существенно сократилось по сравнению с показателями 1980-х и 1990-х годов.

Тем не менее, отбельные установки по-прежнему сбрасывают сточные воды, тогда как делигнификация может осуществляться в замкнутых водных системах. Кислотные сточные воды из отбельных установок не могут быть легко возвращены в систему регенерации химикатов, поскольку их циркуляция привела бы к накоплению хлоридов и других нежелательных органических и неорганических веществ, не участвующих в технологическом процессе. Это, в свою очередь, может вызвать коррозию, образование отложений и другие технологические проблемы.

Отбеливание крафт-целлюлозы проводится в несколько стадий — обычно четыре или пять, хотя в последние годы становятся популярны трёхстадийные схемы. Наиболее часто используемые химикаты:

-

диоксид хлора (ClO₂),

-

кислород (O₂),

-

перекись водорода (H₂O₂),

-

гидроксид натрия (NaOH), а также в некоторых случаях озон (O₃).

В последние годы перуксусная кислота (CH₃CO₃H) также стала доступной в качестве отбеливающего реагента. В Европе хлор (Cl₂) и гипохлорит (например, NaOCl) были поэтапно выведены из обращения в качестве основных отбеливающих химикатов (например, в соответствии с Решением PARCOM о поэтапном отказе от использования молекулярного хлора при отбеливании крафт- и сульфитной целлюлозы).

В старых установках по производству диоксида хлора в качестве побочного продукта образуется небольшое количество молекулярного хлора, и часть его может сохраняться в составе применяемого раствора ClO₂.

Диоксид хлора и озон должны вырабатываться непосредственно на месте. На некоторых заводах кислород также получают на месте путём разделения воздуха. Перекись водорода, кислород и щёлочь обычно доставляются на заводы в готовом виде.

Озон является очень активным отбеливающим агентом, тогда как диоксид хлора, кислород и перекись водорода — менее агрессивны. Из-за различий в механизмах реакции в отбельных схемах применяются различные химикаты. Кислотные и щелочные стадии используются как взаимодополняющие.

Отбеливание перекисью водорода происходит относительно медленно, требует длительного времени реакции, а значит — больших объёмов реакторов либо повышенной консистенции массы. Повышение давления позволяет увеличить температуру реакции, что сокращает время процесса или повышает его эффективность. Для предотвращения разложения перекиси водорода необходимо удалить ионы металлов — это достигается с помощью хелатирующих агентов (EDTA или DTPA) либо кислотной промывкой.

Преимуществом перекиси по сравнению с другими кислородосодержащими отбеливающими агентами является то, что при оптимальных условиях она увеличивает белизну остаточного лигнина, а не только удаляет его.

Ферментативная обработка перед отбеливанием применяется на некоторых предприятиях Северной Америки с 1991 года. Её можно комбинировать с различными отбельными схемами для повышения эффективности используемых химикатов, хотя при этом наблюдается небольшое снижение выхода целлюлозы.

Отбельная установка состоит из последовательности отдельных стадий с внесением различных химикатов. Каждая стадия включает:

-

устройства для смешивания химикатов и массы,

-

реактор отбеливания (в виде восходящей или нисходящей башни), рассчитанный на необходимое время выдержки для проведения химических реакций,

-

промывочное оборудование для отделения использованных химикатов, удалённого лигнина и других растворённых веществ (например, барабанные промыватели, промывочные прессы или диффузионные промыватели).

Сортировка отбеленной массы

После отбеливания, как правило, проводится финальная сортировка целлюлозы. Вторичная сортировка осуществляется с использованием того же типа оборудования, что и при сортировке неотбеленной массы.

Сушка

На интегрированных целлюлозно-бумажных комбинатах целлюлозная масса передаётся на бумагоделательную машину в влажном состоянии (с консистенцией около 4 %), и содержащаяся в ней вода учитывается в общем водном балансе предприятия.

На неинтегрированных целлюлозных заводах, где целлюлоза не используется для производства бумаги на той же площадке, она сначала отжимается, а затем подвергается сушке для последующей транспортировки.

Установка для сушки целлюлозы включает:

-

сеточную часть, аналогичную сеточной части бумагоделательной машины, но более простую по конструкции — для первичного обезвоживания,

-

прессовую секцию,

-

сушильную часть.

После обезвоживания масса сушится паром в многосекционной сушильной установке. Затем она разрезается на листы, из которых формируются тюки для отгрузки.

Побочные продукты крафт-варки

Талловое мыло (TOS) образуется из экстрактивных веществ в древесине, прежде всего из смоляных и жирных кислот. В процессе крафт-варки эти кислоты омылаются в щелочной среде варочного котла и превращаются в натриевые мыла (сырой талловый мыльный раствор), которые растворяются в чёрном щёлоке. В процессе химической регенерации мыло отделяется от водной фазы и формирует мыльную плёнку на поверхности щёлока по мере его сгущения, когда растворимость мыла снижается.

По технологическим причинам основная часть мыла должна быть удалена из чёрного щёлока, чтобы избежать пенообразования в испарителях и обеспечить стабильное сгорание в котле утилизации химикатов.

Сырое талловое масло (CTO) получают путём подкисления таллового мыла в периодическом или непрерывном процессе. В качестве кислоты, как правило, используется серная кислота или кислотные отходы от генерации диоксида хлора (GWA). Наибольшее содержание смол, а значит, и наибольший выход таллового масла, дают различные виды сосны. Ель и берёза дают значительно меньший выход и более низкое качество таллового масла.

Сырое талловое масло — это густая, тёмно-коричневая, смолообразная жидкость с высокой вязкостью и неприятным запахом серусодержащих соединений, образующихся в процессе варки. Типичный выход сырого таллового масла из таллового мыла составляет от 10 до 75 кг на тонну целлюлозы. Как правило, CTO продаётся химической промышленности, а смолистое топливо, образующееся при его ректификации, используется на заводах как биотопливо. Некоторые целлюлозные заводы сжигают сырое талловое масло напрямую в энергетических установках.

На заводе Zellstoff Stendal в Германии ежегодно производится около 13 450 тонн таллового масла путём декантации таллового мыла из чёрного щёлока до стадии испарения. Часть полученного масла реализуется на рынке, а часть используется в качестве топлива в известковой печи. В процессе обработки таллового масла могут выделяться разбавленные неконденсируемые газы (NCG). На заводе в Штендале эти отходящие газы очищаются в газопромывателе, а остаточные выбросы проходят через систему обезвреживания разбавленных NCG.

Сы́рая сульфатная терпентинная жидкость (CST) образуется из летучих органических соединений, содержащихся в древесине хвойных пород. В процессе варки древесная щепа нагревается, и терпены испаряются. Терпентин можно извлекать из паров, богатых терпенами. Его состав зависит от используемой породы древесины. Основной компонент CST — это альфа-пинен (α-pinene). Наибольшее содержание терпенов отмечается в свежей сосновой древесине. В ели содержание значительно ниже.

Сырое сульфатное терпентиновое масло содержит значительное количество зловонных серусодержащих соединений, имеет резкий неприятный запах и тёмный цвет. Выход CST может варьироваться от 0,5 до 15 кг на тонну целлюлозы.