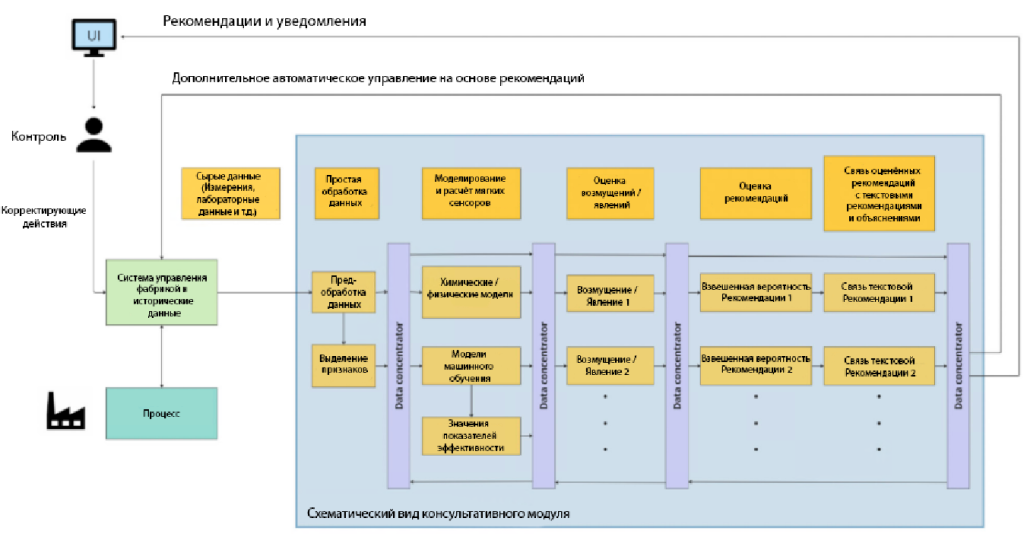

Система прогнозирующих рекомендательных решений строится на комбинировании физико-химических моделей с данными машинного обучения. В качестве исходных данных используются онлайн-измерения, лабораторные анализы и параметры технологического режима. Физические и химические модели позволяют учесть механизмы образования отложений, осаждения химических веществ, динамику растворимости и другие процессы. Машинное обучение применяется для выявления скрытых закономерностей, предсказания потенциальных рисков и анализа сложных ситуаций, в которых традиционные подходы оказываются недостаточными.

На выходе система формирует текстовые рекомендации в формате, понятном оператору. Например: «Добавьте коагулянт для стабилизации pH», или «Снижение концентрации ионов кальция уменьшит риск отложений». Такие рекомендации не просто следуют за изменениями параметров, а основаны на анализе причинно-следственных связей. Это позволяет не только вовремя предупреждать об отклонениях, но и объяснять их причины, повышая осведомлённость и уверенность персонала.

|

| Рисунок 1. Общая архитектура системы прогнозирующих решений. |

1. Управление отложениями в зоне прессования

Одним из наиболее ярких примеров использования системы стала задача контроля отложений в зоне прессования бумагоделательной машины. Эта проблема часто связана с присутствием в белой воде растворённых ионов кальция и магния, остатков щёлочи и анионных веществ. Нестабильные условия, например колебания pH или дозировки химикатов, могут привести к образованию нерастворимых соединений, которые оседают на валиках, тканях и других элементах оборудования.

Традиционные методы диагностики и устранения отложений часто основываются на визуальных признаках, таких как ухудшение качества бумаги или необходимость внеплановой остановки машины. Прогнозирующая система позволяет выявлять условия, способствующие началу образования отложений, задолго до появления внешних признаков. Система отслеживает концентрации ионов, колебания pH, потребление химикатов и другие параметры, используя модели растворимости и предельных концентраций.

В описанном случае, благодаря рекомендациям системы, оператору было предложено временно сократить дозировку одного из компонентов, стабилизировать pH и усилить промывку прессовой ткани. Это позволило избежать отложений и предотвратить останов машины. Позднее система подтвердила, что без вмешательства уровень риска образования отложений превысил бы допустимый порог.

2. Очистка оборотной воды

В другом случае система была применена на этапе очистки оборотной воды. Цель заключалась в предотвращении накопления ионов кальция и других веществ, снижающих эффективность осветления и вызывающих загрязнение фильтров и трубопроводов.

Анализ системы показал, что в определённые периоды суток происходило ухудшение качества воды, связанное с недостаточной активностью коагулянта. Это не удавалось обнаружить с помощью стандартных онлайн-датчиков, так как они не фиксировали причину, а только следствие — рост мутности воды.

|

|

Рисунок 2. Точность прогнозной модели мутности. Красная линия - это прогнозируемая мутность (на 1 час раньше времени), а синяя линия - измеренная мутность. |

3. Поддержание баланса в системе сточных вод

Ещё один пример связан с уравновешиванием химического баланса на установке очистки сточных вод. В условиях переменного поступления сточных потоков с разным уровнем загрязнённости и щёлочности операторам было трудно поддерживать стабильные условия для флокуляции и осаждения примесей.

Система на основе исторических данных и онлайн-мониторинга построила профиль отклонений и предсказала момент, когда требуется коррекция дозировки нейтрализующего агента. Рекомендация была выдана за 1,5 часа до реального скачка pH, и оператор успел вмешаться до нарушения технологического процесса. Это позволило сохранить работоспособность установки и предотвратить сброс загрязнённой воды.

Структура системы и формирование рекомендаций

Архитектура рекомендательной системы включает три ключевых компонента: блок сбора данных, модельный модуль и модуль интерпретации рекомендаций.

Блок сбора и предварительной обработки данных

Этот компонент агрегирует информацию из различных источников: онлайн-датчиков, лабораторных анализов, систем управления технологическим процессом (DCS/SCADA), а также исторических архивов. Перед передачей данных в модель они проходят фильтрацию, нормализацию и проверку на достоверность. Для минимизации ошибок и шумов применяются алгоритмы выявления выбросов и коррекции недостающих значений.

Модельный модуль

Здесь реализуется гибридный подход, сочетающий традиционное численное моделирование (например, уравнения растворимости, кинетику реакций) и машинное обучение. Используются такие методы, как:

- стохастическое моделирование концентраций ионов;

- построение графов причинно-следственных связей;

- нейронные сети и регрессионные модели для распознавания сложных паттернов;

- имитационное моделирование для прогнозирования последствий изменений.

Модельный модуль оценивает текущее состояние процесса и формирует вероятностные предсказания — например, риск образования отложений в течение ближайших 4 часов.

Модуль интерпретации и генерации текста

На этом этапе количественные выходные данные преобразуются в рекомендации, удобные для восприятия оператором. Это ключевое отличие предлагаемого подхода от традиционных систем сигнализации, ограничивающихся «красным флажком».

Вместо тревоги типа «Внимание: превышен pH», оператор получает формулировку:

«Риск образования отложений возрастает: pH повышается, при этом концентрация ионов кальция превышает порог растворимости. Рекомендуется увеличить дозировку кислотного агента на 15%.»

Такая система обеспечивает контекст и позволяет принять обоснованное решение. Язык сообщений адаптируется под уровень пользователя (оператор, инженер, технолог), и сообщения могут включать как краткие советы, так и расширенные пояснения.

Выводы

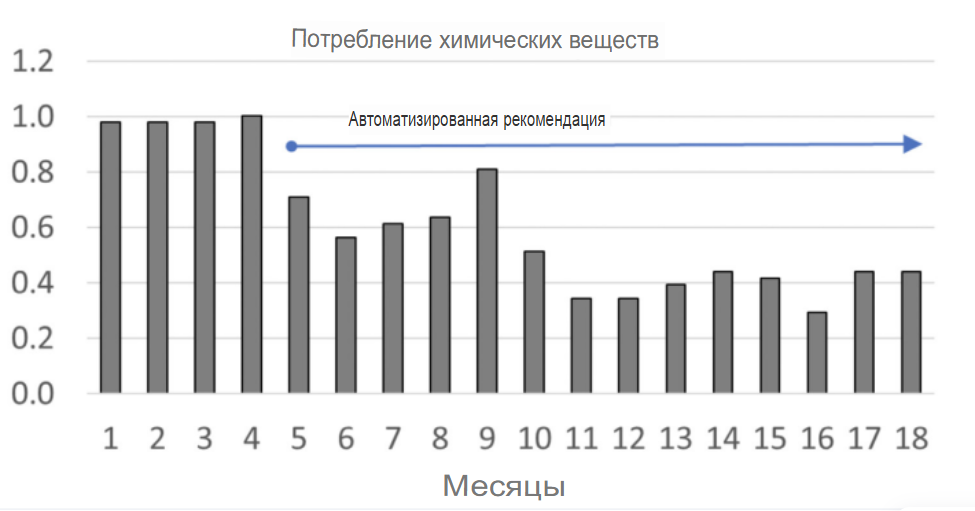

В данной работе представлена интегрированная система прогнозирования и формирования рекомендаций для управления химическими процессами на предприятиях целлюлозно-бумажной промышленности. Подход сочетает физико-химическое моделирование с алгоритмами машинного обучения и позволяет в реальном времени давать понятные, интерпретируемые рекомендации операторам, основанные на анализе причинно-следственных связей, а не только на наблюдаемых отклонениях.

|

|

Рисунок 3. Влияние автоматизированных рекомендаций на общее потребление химических веществ (шкала значений 0-1). |

Перспективы развития

Ожидается, что дальнейшее развитие таких систем будет связано с более глубокой интеграцией в цифровую инфраструктуру предприятий, в том числе с автоматизацией корректирующих действий (т.е. замкнутым контуром регулирования). Особый интерес представляет включение в систему не только данных с производства, но и внешних источников, например данных о составе воды из источников водоснабжения, что позволит делать ещё более точные прогнозы.

Кроме того, расширение функционала в сторону обучения персонала — за счёт объясняющих сообщений, имитации сценариев и обратной связи — делает такую систему не просто инструментом мониторинга, а полноценным цифровым помощником оператора и инженера.

Авторы подчеркивают, что предложенная методология может быть адаптирована к другим отраслям, где критически важна химическая стабильность и управление множеством взаимодействующих факторов. Это делает систему универсальным инструментом для построения устойчивого, прозрачного и интеллектуального производства.