Общественный запрос и законодательные запреты стимулируют сокращение объемов одноразовой пластиковой упаковки, что приводит к высокому спросу на устойчивые альтернативы. Бумажная упаковка для товаров может производиться в том числе с помощью использования методов трехмерного формования, таких как формование в активной среде, прессование или глубокая вытяжка, которые заимствованы из штамповки листового металла. Эти процессы обеспечивают высокую степень геометрической свободы при обеспечении надлежащего качества поверхности.

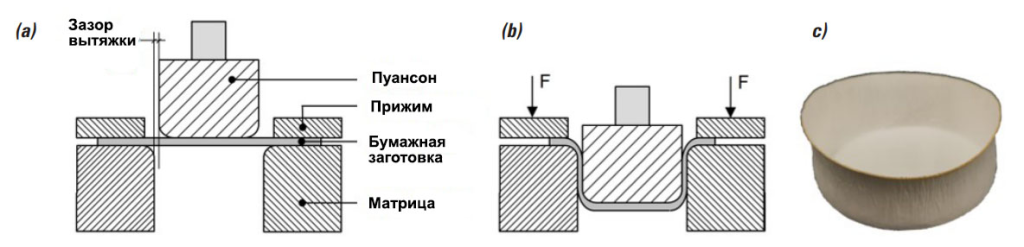

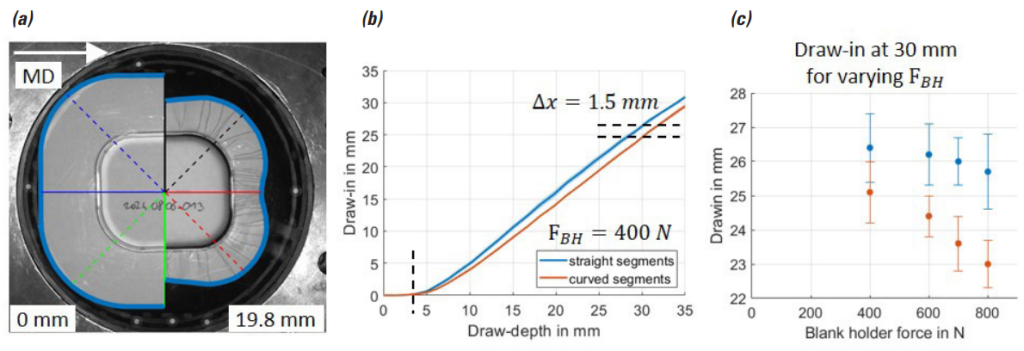

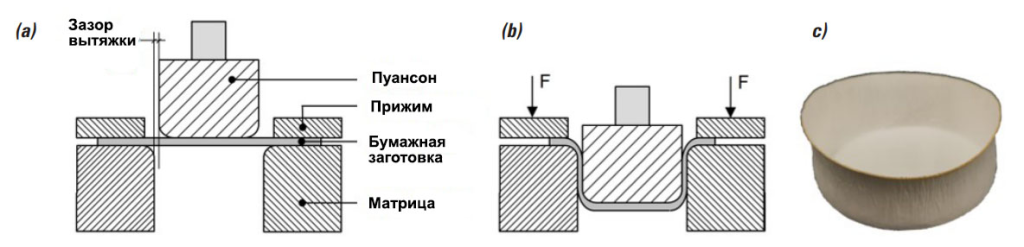

Во время глубокой вытяжки заготовка позиционируется и зажимается между матрицей и зажимным приспособлением, как показано на рис. 1а–1б. С помощью приложенного усилия штамповки пуансон проталкивает заготовку в зазор кожуха между пуансоном и матрицей. Из-за уменьшения периметра заготовки и, как следствие, избытка материала в оставшемся материале, между зажимом и матрицей возникают касательные сжимающие напряжения, так называемая область фланца. Как и во всех процессах формования заготовок в листовой форме, ограниченная текучесть бумаги приводит к чрезмерному образованию гофр на фланце. Во время глубокой вытяжки гофры дополнительно сжимаются в зазоре вытяжного устройства, как показано на рис. 1с. Усилие зажима влияет на образование складок и, следовательно, является наиболее важным параметром процесса. Хауптман и др. Механизмы деформации при глубокой вытяжке бумаги подразделяются на три этапа. На первом этапе деформация волокнистой сетки происходит без образования гофр, тогда как на втором этапе деформация вызвана образованием гофр и деформацией сдвига. На третьем этапе материал перестраивается, а участки с гофрами сжимаются. При гофрировании материалов с многослойной структурой расслоение является основным механизмом деформации при сжатии в плоскости, что приводит к неравномерному распределению нагрузки и образованию гофр.

Рис.1. Глубокая вытяжка картона: (а) начальная и (b) конечная стадии процесса по данным [2]; и (c) деталь, полученная глубокой вытяжкой.

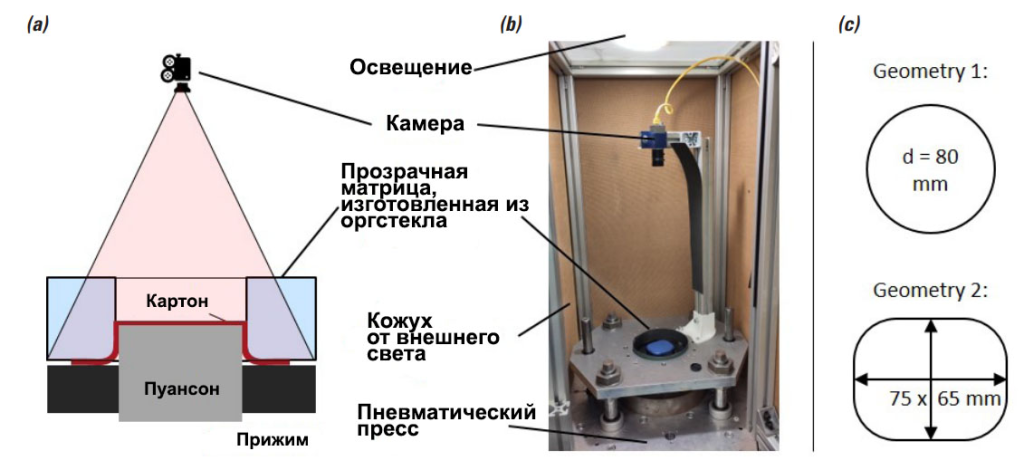

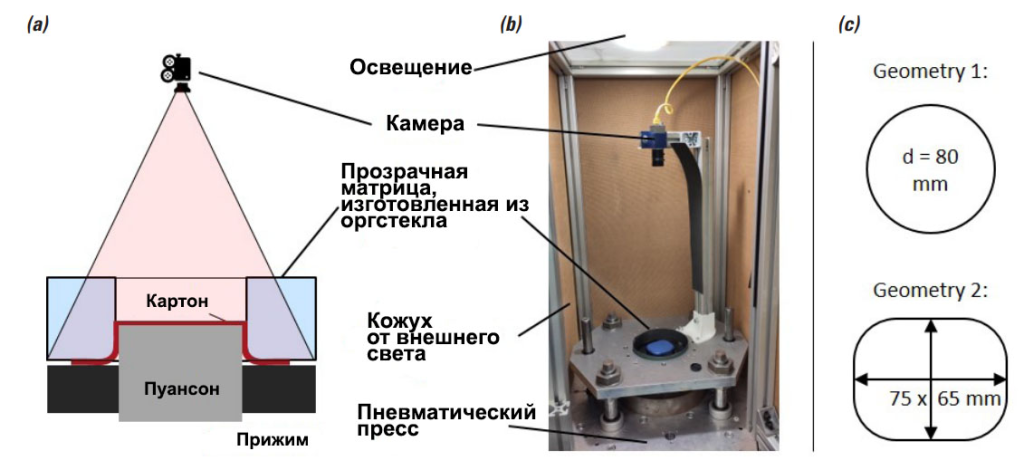

- прозрачную матрицу (die), изготовленную из акрилового стекла толщиной до 50 мм. Акрил выбран из-за низкой стоимости и доступности по сравнению с минералами (например, сапфир, кварц или алмаз), которые ранее использовались в исследованиях по формовке металлов;

- пуассон и прижимное кольцо (blank holder), напечатанные на 3D-принтере из PLA-пластика чёрного цвета. Это создаёт контраст с белым картоном и облегчает автоматическую обработку изображений;

- промышленную камеру с серой шкалой (разрешение 5 Мп, до 22 кадров/сек), установленную сверху и снабжённую объективом 16 мм;

- систему освещения и корпус, обеспечивающие стабильные условия освещения для видеосъёмки.

Для исследования использовались две разные геометрии пуансона и матрицы (см. рис. 2c):

- Круглая форма, позволяющая выявить влияние анизотропии свойств бумаги.

- Прямоугольная форма с выпуклыми сегментами, создающая зоны с различным избытком материала во фланце.

В качестве материала применялся трейборд TrayForma производства Stora Enso (белёный картон из первичных волокон), массой 350 г/м². Для повышения формуемости образцы выдерживали при 95% относительной влажности и 20 °C, что увеличивало влажность картона примерно до 15%.

Такое кондиционирование изменяло свойства:

- удлинение в машинном направлении (MD) возрастало с 1,5% до 2,6%, а в поперечном (CD) — с 4,5% до 6,2%;

- прочность на растяжение при этом снижалась: с 59 Н/мм² до 45 Н/мм² (MD) и с 27 Н/мм² до 23 Н/мм² (CD).

Рис. 2 (a). Схема установки для глубокой вытяжки с прозрачной матрицей и камерой; (b) реализация пневматического пресса; и (c) формы для вытяжки, использованные в исследовании.

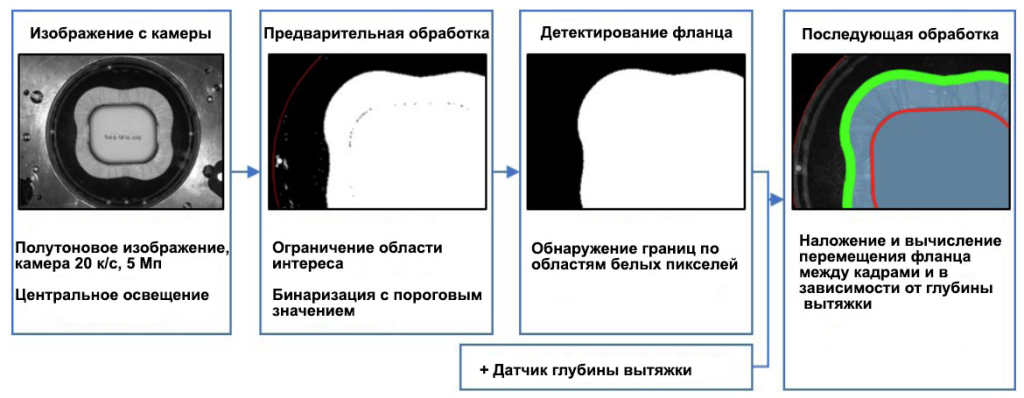

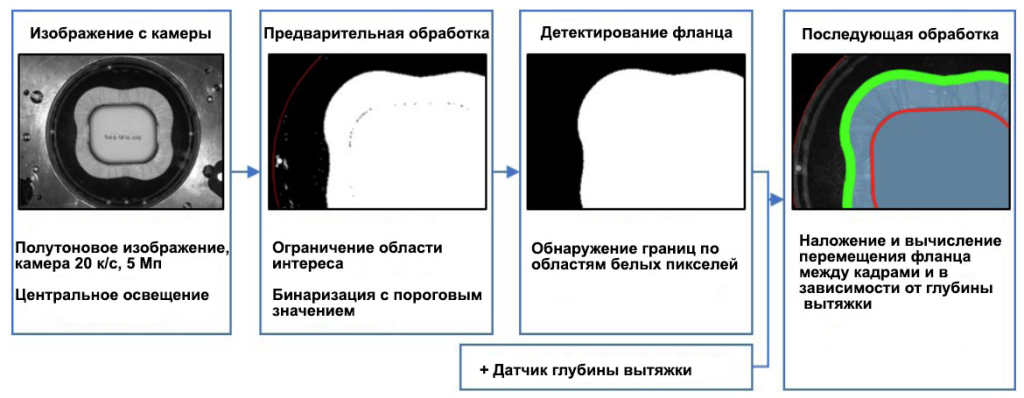

Основные шаги алгоритма:

- Обрезка области интереса (ROI), чтобы исключить крепления и ненужные элементы.

- Бинаризация изображения: белый картон выделялся на фоне чёрного держателя.

- Фильтрация артефактов — удаление мелких шумов и заполнение отверстий в бинаризованной маске.

- Определение контура заготовки с помощью метода отслеживания границ (Moore-Neighbor).

- Сравнение последовательных кадров и построение динамики изменения фланца (области между держателем и матрицей).

- Обработка одного кадра занимала около 37 мс, что открывает путь к применению алгоритма в режиме реального времени.

Дополнительно на образцы наносили спекл-паттерн (случайный узор точек размером ~0,5 мм). Затем с помощью промышленного ПО цифровой корреляции изображений (GOM Correlate) вычислялись локальные перемещения во фланце. Это позволяло отслеживать не только общую геометрию заготовки, но и потоки материала внутри фланца.

Рис.3. Алгоритм обработки изображений для обнаружения фланца.

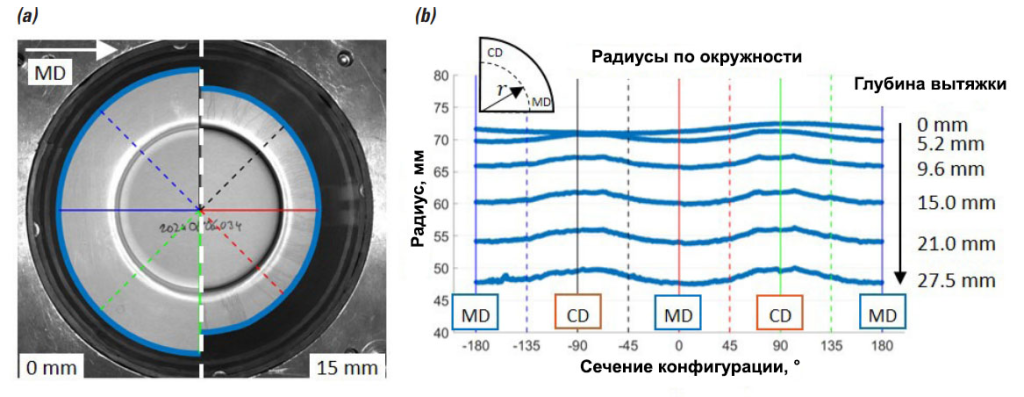

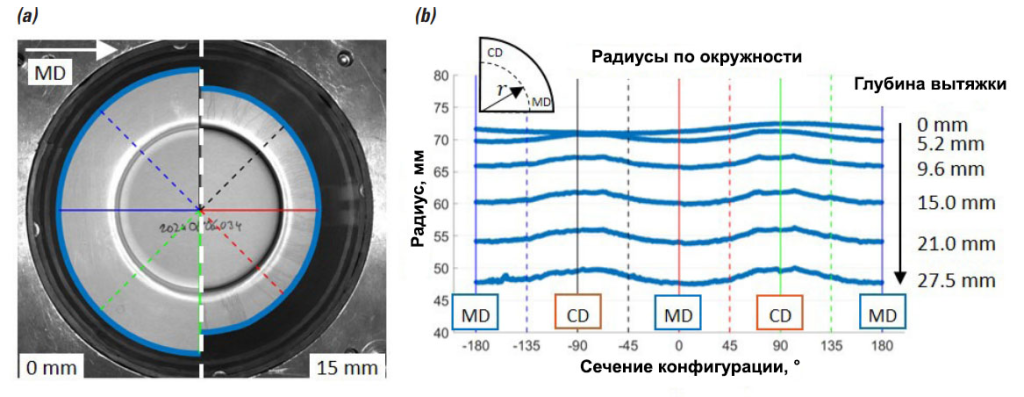

В начале формования фланец втягивался равномерно со всех сторон. На более поздних стадиях возникала анизотропия: в машинном направлении (MD) втягивание было меньше, чем в поперечном (CD). Это связано с тем, что бумага обладает направленной структурой: волокна ориентированы вдоль MD, и сопротивление деформации в этом направлении выше.

Таким образом метод позволил напрямую зафиксировать проявление анизотропии материала во время формования.

Рис. 4 (а). Видеокадр с обнаруженным фланцем в начальном и продвинутом состоянии и (б) радиусы по окружности для нескольких глубин прорисовки для круглой геометрии

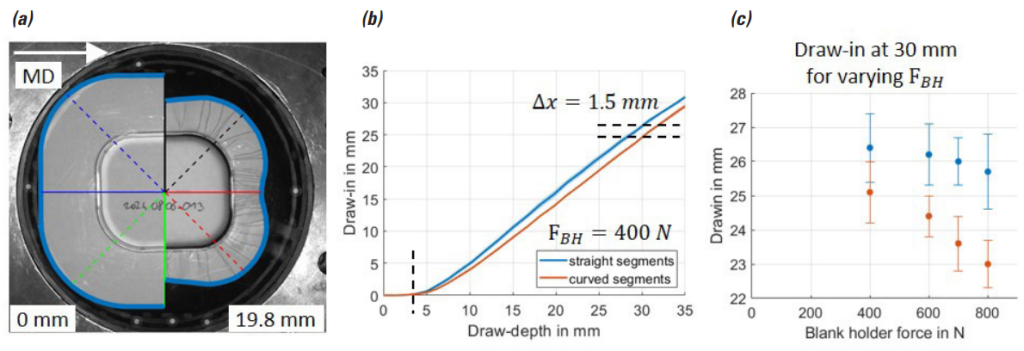

Алгоритм в MATLAB воспроизводил общую картину перемещений с погрешностью не более ±0,2 мм. На участках с резкими локальными складками DIC давал более детализированное поле, но для оценки общей кинематики фланца алгоритма было достаточно. Таким образом, авторы делают вывод, что их метод может быть использован как доступная альтернатива DIC для быстрой оценки втягивания фланца.

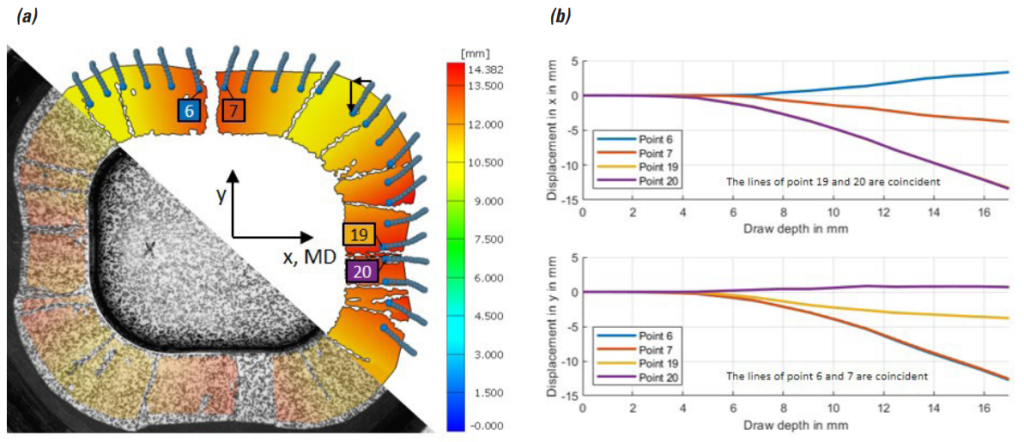

Рис. 5 (а). Видеокадр с обнаруженным фланцем в начальном и продвинутом состоянии; (б) втягивание прямых и изогнутых сегментов с превышением глубины втягивания при фиксированном усилии крепления заготовки (FBH); и (в) разница во втягивании при различном FBH.

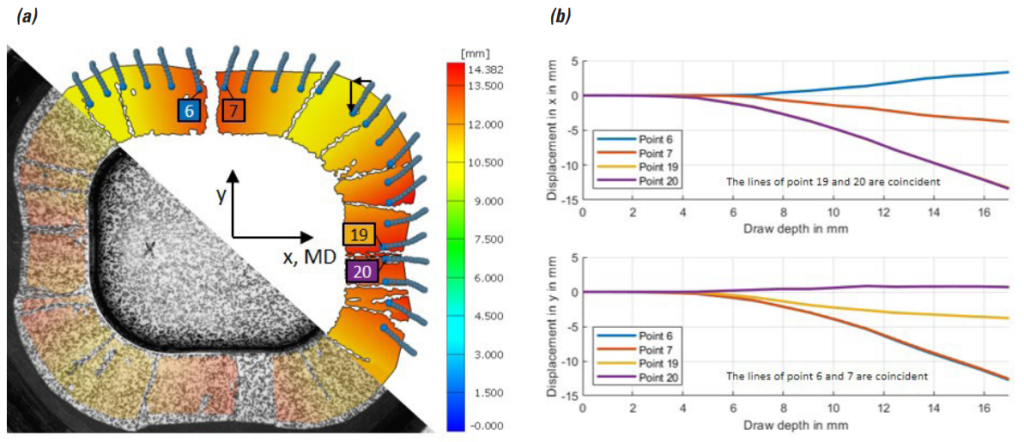

Интересно, что такие дефекты появлялись в зонах с наибольшим избытком материала — именно там, где фланец втягивался сильнее всего (обычно в CD). Это подтверждает гипотезу о том, что локальное несоответствие перемещений в разных направлениях приводит к концентрации напряжений и морщинам.

Рис. 6 (а). Локальный расход материала, рассчитанный с помощью цифровой корреляции изображений (DIC) для прямоугольной геометрии фланца и отдельных точек, и (б) результирующие смещения, показанные по глубине вытяжки в направлении x и y.

- Полученные данные подтверждают влияние анизотропии бумаги: в CD материал легче втягивается, чем в MD.

- Сравнение с DIC показало хорошее совпадение, что делает метод пригодным для практического мониторинга.

- Прозрачная матрица позволяет визуально наблюдать дефекты (складки, надрывы) ещё на ранней стадии, что особенно важно для оптимизации условий формования.

- Прозрачность акрила ограничивает качество изображений: при больших деформациях появляются оптические искажения.

- Скорость съёмки (20 кадров/с) достаточна для фиксации общей кинематики, но может быть недостаточной для изучения быстрого образования складок и локальных надрывов.

- Разработанный алгоритм менее детализирован, чем промышленное ПО DIC: он хорошо фиксирует перемещения кромки, но хуже описывает локальные поля деформаций внутри материала.

- Его можно интегрировать в лабораторные и пилотные испытания для оперативной оценки формуемости разных сортов картона и бумаги.

- Доступность материалов (акрил, PLA-пластик для держателя) делает установку экономичной и воспроизводимой в исследовательских лабораториях.

- Алгоритм обработки изображений прост и может быть адаптирован под онлайн-мониторинг в реальном времени, что в перспективе позволит регулировать параметры формования «на лету».

Во время глубокой вытяжки заготовка позиционируется и зажимается между матрицей и зажимным приспособлением, как показано на рис. 1а–1б. С помощью приложенного усилия штамповки пуансон проталкивает заготовку в зазор кожуха между пуансоном и матрицей. Из-за уменьшения периметра заготовки и, как следствие, избытка материала в оставшемся материале, между зажимом и матрицей возникают касательные сжимающие напряжения, так называемая область фланца. Как и во всех процессах формования заготовок в листовой форме, ограниченная текучесть бумаги приводит к чрезмерному образованию гофр на фланце. Во время глубокой вытяжки гофры дополнительно сжимаются в зазоре вытяжного устройства, как показано на рис. 1с. Усилие зажима влияет на образование складок и, следовательно, является наиболее важным параметром процесса. Хауптман и др. Механизмы деформации при глубокой вытяжке бумаги подразделяются на три этапа. На первом этапе деформация волокнистой сетки происходит без образования гофр, тогда как на втором этапе деформация вызвана образованием гофр и деформацией сдвига. На третьем этапе материал перестраивается, а участки с гофрами сжимаются. При гофрировании материалов с многослойной структурой расслоение является основным механизмом деформации при сжатии в плоскости, что приводит к неравномерному распределению нагрузки и образованию гофр.

Рис.1. Глубокая вытяжка картона: (а) начальная и (b) конечная стадии процесса по данным [2]; и (c) деталь, полученная глубокой вытяжкой.

Методы

Установка для глубокой вытяжки

Для экспериментов использовали лабораторную установку на базе пневматического пресса (см. рис. 2a–2b). Она включала:- прозрачную матрицу (die), изготовленную из акрилового стекла толщиной до 50 мм. Акрил выбран из-за низкой стоимости и доступности по сравнению с минералами (например, сапфир, кварц или алмаз), которые ранее использовались в исследованиях по формовке металлов;

- пуассон и прижимное кольцо (blank holder), напечатанные на 3D-принтере из PLA-пластика чёрного цвета. Это создаёт контраст с белым картоном и облегчает автоматическую обработку изображений;

- промышленную камеру с серой шкалой (разрешение 5 Мп, до 22 кадров/сек), установленную сверху и снабжённую объективом 16 мм;

- систему освещения и корпус, обеспечивающие стабильные условия освещения для видеосъёмки.

Для исследования использовались две разные геометрии пуансона и матрицы (см. рис. 2c):

- Круглая форма, позволяющая выявить влияние анизотропии свойств бумаги.

- Прямоугольная форма с выпуклыми сегментами, создающая зоны с различным избытком материала во фланце.

В качестве материала применялся трейборд TrayForma производства Stora Enso (белёный картон из первичных волокон), массой 350 г/м². Для повышения формуемости образцы выдерживали при 95% относительной влажности и 20 °C, что увеличивало влажность картона примерно до 15%.

Такое кондиционирование изменяло свойства:

- удлинение в машинном направлении (MD) возрастало с 1,5% до 2,6%, а в поперечном (CD) — с 4,5% до 6,2%;

- прочность на растяжение при этом снижалась: с 59 Н/мм² до 45 Н/мм² (MD) и с 27 Н/мм² до 23 Н/мм² (CD).

Рис. 2 (a). Схема установки для глубокой вытяжки с прозрачной матрицей и камерой; (b) реализация пневматического пресса; и (c) формы для вытяжки, использованные в исследовании.

Алгоритм обработки изображений

Видеопоток записывался со скоростью 20 кадров/с во время всего процесса формования (около 1 секунды). После завершения формовки данные анализировались с помощью алгоритма, реализованного в MATLAB 2021 с пакетом Image Processing Toolbox (см. рис. 3).Основные шаги алгоритма:

- Обрезка области интереса (ROI), чтобы исключить крепления и ненужные элементы.

- Бинаризация изображения: белый картон выделялся на фоне чёрного держателя.

- Фильтрация артефактов — удаление мелких шумов и заполнение отверстий в бинаризованной маске.

- Определение контура заготовки с помощью метода отслеживания границ (Moore-Neighbor).

- Сравнение последовательных кадров и построение динамики изменения фланца (области между держателем и матрицей).

- Обработка одного кадра занимала около 37 мс, что открывает путь к применению алгоритма в режиме реального времени.

Дополнительно на образцы наносили спекл-паттерн (случайный узор точек размером ~0,5 мм). Затем с помощью промышленного ПО цифровой корреляции изображений (GOM Correlate) вычислялись локальные перемещения во фланце. Это позволяло отслеживать не только общую геометрию заготовки, но и потоки материала внутри фланца.

Рис.3. Алгоритм обработки изображений для обнаружения фланца.

Результаты

Измерение втягивания фланца

Метод анализа изображений оказался достаточно надёжным для количественного определения втягивания фланца. На рис. 4 показаны последовательные кадры процесса, где видна динамика перемещений кромки заготовки.В начале формования фланец втягивался равномерно со всех сторон. На более поздних стадиях возникала анизотропия: в машинном направлении (MD) втягивание было меньше, чем в поперечном (CD). Это связано с тем, что бумага обладает направленной структурой: волокна ориентированы вдоль MD, и сопротивление деформации в этом направлении выше.

Таким образом метод позволил напрямую зафиксировать проявление анизотропии материала во время формования.

Рис. 4 (а). Видеокадр с обнаруженным фланцем в начальном и продвинутом состоянии и (б) радиусы по окружности для нескольких глубин прорисовки для круглой геометрии

Сравнение алгоритма с цифровой корреляцией изображений (DIC)

Для проверки точности разработанный алгоритм сопоставили с промышленным методом цифровой корреляции изображений (DIC). На рис. 5 (оригинал) показано распределение полей перемещений, полученных обоими методами.Алгоритм в MATLAB воспроизводил общую картину перемещений с погрешностью не более ±0,2 мм. На участках с резкими локальными складками DIC давал более детализированное поле, но для оценки общей кинематики фланца алгоритма было достаточно. Таким образом, авторы делают вывод, что их метод может быть использован как доступная альтернатива DIC для быстрой оценки втягивания фланца.

Рис. 5 (а). Видеокадр с обнаруженным фланцем в начальном и продвинутом состоянии; (б) втягивание прямых и изогнутых сегментов с превышением глубины втягивания при фиксированном усилии крепления заготовки (FBH); и (в) разница во втягивании при различном FBH.

Наблюдение за образованием дефектов

Прозрачные стенки матрицы позволили зафиксировать не только втягивание, но и начало образования складок и надрывов. На рис. 6 показаны кадры, где видны первые морщины на кромке заготовки.Интересно, что такие дефекты появлялись в зонах с наибольшим избытком материала — именно там, где фланец втягивался сильнее всего (обычно в CD). Это подтверждает гипотезу о том, что локальное несоответствие перемещений в разных направлениях приводит к концентрации напряжений и морщинам.

Рис. 6 (а). Локальный расход материала, рассчитанный с помощью цифровой корреляции изображений (DIC) для прямоугольной геометрии фланца и отдельных точек, и (б) результирующие смещения, показанные по глубине вытяжки в направлении x и y.

Ключевые выводы по результатам

- Метод анализа изображений надёжно фиксирует динамику втягивания фланца в режиме формования.- Полученные данные подтверждают влияние анизотропии бумаги: в CD материал легче втягивается, чем в MD.

- Сравнение с DIC показало хорошее совпадение, что делает метод пригодным для практического мониторинга.

- Прозрачная матрица позволяет визуально наблюдать дефекты (складки, надрывы) ещё на ранней стадии, что особенно важно для оптимизации условий формования.

Обсуждение

Авторы подчёркивают, что предложенный метод видеонаблюдения через прозрачные стенки матрицы доказал свою эффективность для прямого мониторинга втягивания фланца и динамики деформации бумаги при глубокой вытяжке. В отличие от традиционных методов измерений после формования, этот подход позволяет регистрировать процесс в реальном времени, что даёт новые возможности для анализа и оптимизации.Ограничения метода

Хотя метод показал высокую эффективность, авторы отмечают несколько ограничений:- Прозрачность акрила ограничивает качество изображений: при больших деформациях появляются оптические искажения.

- Скорость съёмки (20 кадров/с) достаточна для фиксации общей кинематики, но может быть недостаточной для изучения быстрого образования складок и локальных надрывов.

- Разработанный алгоритм менее детализирован, чем промышленное ПО DIC: он хорошо фиксирует перемещения кромки, но хуже описывает локальные поля деформаций внутри материала.

Практическая значимость

Несмотря на указанные ограничения, метод имеет высокое практическое значение:- Его можно интегрировать в лабораторные и пилотные испытания для оперативной оценки формуемости разных сортов картона и бумаги.

- Доступность материалов (акрил, PLA-пластик для держателя) делает установку экономичной и воспроизводимой в исследовательских лабораториях.

- Алгоритм обработки изображений прост и может быть адаптирован под онлайн-мониторинг в реальном времени, что в перспективе позволит регулировать параметры формования «на лету».

Создано по материалам TAPPI.