Следующее описание в первую очередь относится к целлюлозно-бумажным комбинатам, перерабатывающим макулатуру без деинкинга (deinking), например, производящим тарный картон (тестлайнер, велленштофф). Однако основные принципы применимы ко всем предприятиям, работающим с макулатурой. Фабрики с деинкингом могут дополнительно применять меры в блоках процесса деинкинга.

Описание и достигнутые экологические преимущества

Цели модернизации установок подготовки массы могут различаться в зависимости от приоритетов конкретного предприятия. Возможными задачами являются:

-

Более эффективное удаление мелких примесей и загрязняющих веществ для повышения качества продукции и эффективности бумагоделательной машины.

-

Повышение извлечения волокон из отходов, что снижает потери волокна.

-

Снижение энергозатрат за счёт оптимизации системы.

-

Упрощение системы подготовки массы, что приводит к снижению энергопотребления, уменьшению материальных потерь и сокращению занимаемой производственной площади.

В рамках упрощения системы подготовки массы, особенно для бурых сортов бумаги, в данной секции рассматриваются возможности исключения энергоемких стадий диспергирования и традиционной очистки. В то же время для производства специальных сортов бумаги или для удовлетворения высоких требований заказчика могут использоваться расширенные технологические схемы с увеличенным числом стадий.

Обработка макулатуры прежде всего направлена на удаление неволокнистых компонентов (например, пластика, металла, древесины, песка), а также устранение вредных включений, таких как липкие вещества (stickies), воск, непродефибрированные фрагменты бумаги (flakes) и бумага с повышенной влажной прочностью.

Вторая важная задача — обработка самих волокон с целью контроля качества производимой бумаги. Для этого волокна могут быть фракционированы на длинноволокнистую и коротковолокнистую фракции с последующей отдельной обработкой. Например, низкоинтенсивное размол улучшает способность переработанных волокон к связыванию, что приводит к повышению прочностных характеристик готовой бумаги, а диспергированиеспособствует улучшению оптической однородности.

Для каждого конкретного способа обработки макулатурной массы применяются специализированные машины, работающие различными способами. Так, процессы просеивания и очистки должны осуществляться в две — четыре стадии, чтобы минимизировать потери волокна на заключительной стадии каждого процесса. Для обеспечения надлежащей работоспособности бумагоделательной машины также необходимо использовать дополнительные очистители и сита в системе подвода массы. Это предотвращает попадание в напорный ящик и на влажную часть машины отложений, которые могут высвобождаться со стенок накопительных баков или из трубопроводов. Такие отложения могут привести к обрывам бумажного полотна и простоям оборудования.

Следует найти баланс между чистотой массы, потерями волокна, энергозатратами и затратами в целом, который в определённой степени зависит от требуемого качества производимой бумаги.

Ниже приведены основные технические варианты концепций установок подготовки массы, включая их ключевые преимущества и недостатки. Также указано, как они влияют на потребление электроэнергии.

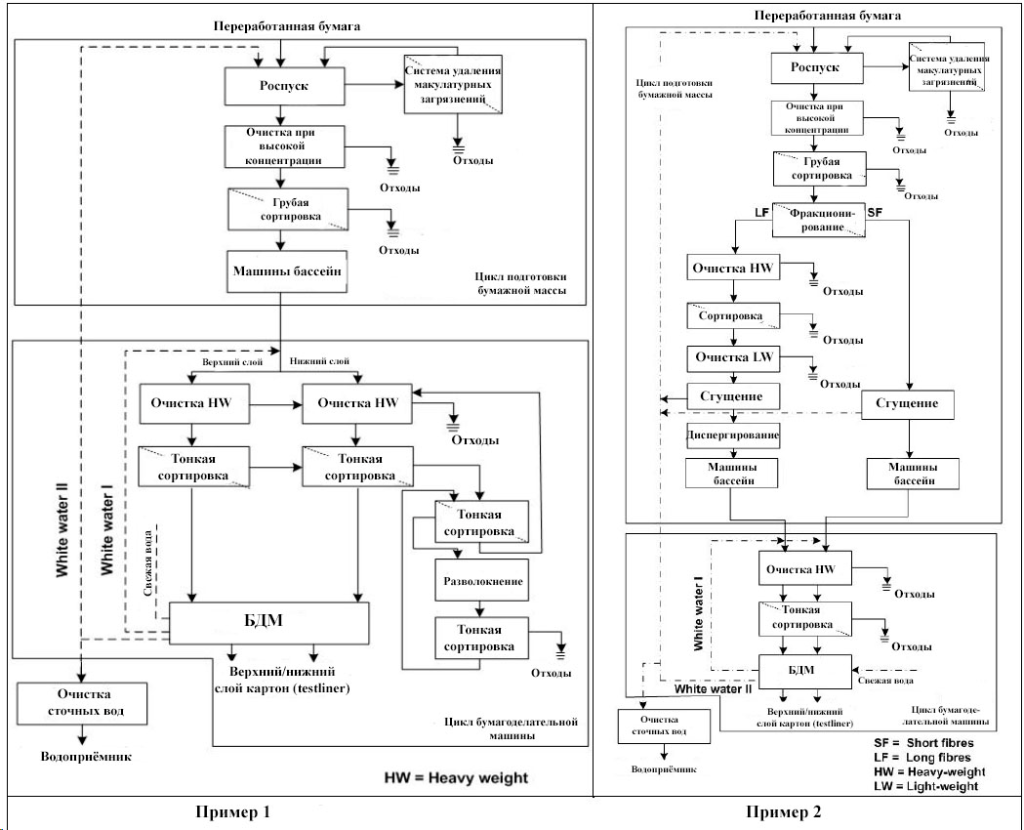

На рисунке 1 показаны два примера компоновки установок подготовки массы для переработки макулатуры при производстве двухслойного тестлайнера (в источнике представлено четыре примера). Этот сорт картона выбран в качестве примера из-за его высокого значения в общем объёме производства бумаги и картона в Европе, а также из-за доступности информации.

Таблица 1 содержит основные характеристики этих двух вариантов, обобщает потребление электроэнергии и предоставляет пояснения по конфигурации установок подготовки массы. Показатели по энергопотреблению основаны на удельном потреблении энергии для отдельных технологических узлов, также приведённых в таблице 1. Эти значения следует рассматривать как реалистичную оценку. На практике фактические показатели на конкретных фабриках могут быть немного выше или ниже.

|

|

|

Рисунок 1. Два примера компоновки установок подготовки массы для переработанной бумаги при производстве двухслойного тестлайнера. |

Таблица 1. Сравнение двух вариантов подготовки массы

|

Основные характеристики различных концепций подготовки массы |

Диапазон электропотребления (среднее) |

Пояснение |

|

Пример 1 |

45–95 (70) кВт·ч/т |

Масса разделяется без фракционирования и подается в две отдельные линии с разной шириной щелей сит. Отбросы с линии топлайнера направляются на переработку в линию беклайнера. В беклайнере применяется дефлейкердля разрушения хлопьев на отдельные волокна, что повышает эффективность финальной сортировки и снижает количество отбросов. |

|

Пример 2 |

75–175 (120) кВт·ч/т |

Фракционирование проводится для экономии энергии на последующем энергозатратном диспергировании, обрабатывая только часть потока — длинные волокна. Диспергаторы работают с массой высокой концентрации (22–32 % сухих веществ), поэтому предварительно проводится обезвоживание с использованием, например, дисковых фильтров, ленточных или шнековых сортировок. |

Достигаемые экологические преимущества. Повышенное извлечение волокон из отбросов, что снижает потери волокон. Снижение энергопотребления.

Экологическая эффективность и эксплуатационные данные

Потребление электроэнергии на подготовку массы и систему подачи массы составляет от 20 % до 40 % от общего энергопотребления бумажной фабрики, перерабатывающей макулатуру без стадии удаления краски (дейнкинга). Поэтому оптимизация установки подготовки массы с точки зрения энергосбережения заслуживает внимания. Снижение потребления электроэнергии ведет к сокращению выбросов в атмосферу, величина которых дополнительно зависит от типа используемого ископаемого топлива.

Экологическое преимущество Примера 1 связано со снижением потребления электроэнергии на подготовку массы и подачу массы к бумагоделательной машине. На одной из фабрик Германии реализована система с энергопотреблением 60 кВт·ч на тонну произведенной бумаги. Для сравнения: среднее значение по таблице 2 составляет от 45 до 95 кВт·ч/т, в среднем 70 кВт·ч/т для системы, приведенной как Пример 1.

Для сравнения, при концепции, в которой применяется фракционирование и последующее удаление загрязнений (включая легкие и тяжелые фракции) из длинноволокнистой части после фракционирования (Пример 2), энергопотребление составляет 75–175 кВт·ч/т. Это значительно больше, чем у Примера 1.

Существуют и другие, более «расширенные» концепции подготовки массы, чем Пример 2, которые также реализуются на фабриках по производству тестлайнера. Их основное положительное влияние на окружающую среду связано с высокой эффективностью бумагоделательной машины, достигаемой за счет более чистой массы с улучшенными прочностными характеристиками.

Показатели энергопотребления, приведенные в таблице 1, основаны на удельном потреблении энергии для отдельных узлов процесса, указанном в таблице 2. Как видно, разница в потреблении энергии между рассматриваемыми вариантами значительна:

-

Пример 2 — 75–175 кВт·ч/т

-

Пример 1 — 45–95 кВт·ч/т

Однако следует учитывать, что повышение эффективности бумагоделательной машины за счет более чистой массы приводит к снижению удельного потребления электроэнергии и пара на производство бумаги, поскольку во время остановок машина продолжает потреблять энергию. Напротив, технологии, требующие более частой промывки системы, снижают энергетическую эффективность и увеличивают выбросы.

Таблица 2. Удельное потребление энергии и рабочие концентрации на отдельных стадиях процесса при производстве велленштоффа и тестлайнера

|

Операция |

Удельное потребление энергии (кВт·ч/т) |

Рабочая концентрация (%) |

|

Размол (пульпинг) |

10 – 20 |

3 – 6 |

|

Дефлейкинг |

20 – 60 |

3 – 6 |

|

Сортировка (основной) |

5 – 20 |

0,5 – 4,0 |

|

Сортировка (финишный) |

20 – 40 |

1 – 4 |

|

Центробежная очистка |

4 – 8 |

<0,5 → 4,5 (до <6,0) |

|

Фракционирование |

5 – 20 |

3 – 4 |

|

Сгущение |

1 – 10 |

0,5 → 5 (до 10) |

|

Обезвоживание(шнековый пресс) |

10 – 15 |

2 – 5 → 15 – 50 |

|

Обезвоживание(двухсеточный пресс) |

2 – 4 |

2 – 5 → 15 – 50 |

|

Диспергирование |

30 – 80 |

22 – 32 |

|

Рафинирование(низкая консистенция) |

5 – 25 (на единицу SR) |

3,0 – 5,5 |

|

Рафинирование(высокая консистенция) |

10 – 60 (на единицу SR) |

25 – 35 |

|

Промывка |

5 – 20 |

0,7 – 1,4 → 5 – 12 |

|

Растворная флотация (DAF) |

10 – 20 |

<0,3 → 0,01 |

|

Хранение |

0,02 – 0,1 |

3,0 – 5,5 (до 12) |

|

Смешивание |

0,2 – 0,5 |

3,5 – 4,5 |

Пример 1, представленный на рисунке 1, можно рассматривать как «минимизированную» концепцию установки подготовки массы.

Такая система используется на одном предприятии по производству тестлайнера и велленштоффа (RCF DE 6). С точки зрения достижимой эффективности бумагоделательной машины и местных ограничений, данная концепция подготовки массы должна рассматриваться как экспериментальная. Из-за ограниченного опыта пока невозможно оценить успешность этой энергосберегающей концепции. По имеющимся данным, система может приводить к незначительно увеличенным потерям волокна.

Ситема ситового разделения в традиционном подходе к подготовке массы преимущественно защищает от случайных загрязнений и требует минимального технического обслуживания. Обслуживание стандартной установки подготовки массы обычно не приводит к остановке бумагоделательной машины, так как имеется буфер в виде накопительных чаннов. Напротив, если в системе подачи массы применяются мелкощелевые ситовые корзины (с шириной щели 0,15 мм) для достижения высокой чистоты макулатурной массы (как в Примере 1), эти сита требуют частой и более трудоёмкой очистки, что ведет к вынужденным остановкам бумагоделательной машины и потерям продукции. Поэтому эффективность работы бумагоделательной машины при использовании «минимизированной» схемы подготовки массы обычно ниже, чем при использовании хорошо оснащенной стандартной установки.

Во всем мире значительное число фабрик производят тестлайнер с применением фракционирования и диспергирования. Иногда в линию также включается рафинирование.

Перекрёстные экологические эффекты (Cross-media effects)

Бумагоделательные машины, работающие с повышенной эффективностью, требуют меньше электроэнергии и пара на тонну бумаги. Улучшенное качество вторичного волокна способствует повышению качества бумаги.

Отходы, образующиеся на различных этапах процесса, можно собирать отдельно и использовать по-разному:

-

Отходы с высоким содержанием пластика могут быть сожжены с получением энергии, благодаря высокой теплотворной способности

-

Отходы с большим количеством органических волокон могут быть использованы для компостирования.

-

Отходы от высокоплотного очистителя, а также системы удаления посторонних включений из гидроразбивателя, как правило, захораниваются, так как содержат большое количество неорганических веществ (например, камни, песок, скобы, зажимы).

Технические аспекты, влияющие на применимость

Модернизация установок подготовки массы, а также системы подачи массы на бумагоделательную машину обычно может быть реализована на действующих предприятиях.

Стандартная схема подготовки массы обычно включает большее количество оборудования по сравнению с «минимизированной» концепцией, поэтому при модернизации может потребоваться остановка только части оборудования, а также установка новых трубопроводов и насосов для подключения к накопительному чанну. Система подачи массы также должна быть расширена. Существующие сита, применяемые в системе подачи массы или в установке подготовки массы, обычно не обладают достаточной производительностью при использовании сит с узкими щелями шириной 0,15 мм. Поэтому необходимы инвестиции в современные напорные сита для системы подачи массы.

Экономические аспекты

Инвестиционные и эксплуатационные затраты для Примера 2 выше, чем у Примера 1, представленного на рисунке 1. Однако рост эксплуатационных расходов всегда должен оцениваться с учётом повышения эффективности бумагоделательной машины. Снижение числа остановок и обрывов бумажного полотна, а также улучшение качества готовой бумаги являются важными преимуществами.

Помимо более высоких инвестиций в оборудование для подготовки массы с большим числом стадий, следует ожидать и роста операционных затрат за счёт увеличения потребления электроэнергии.

«Минимизированные» концепции подготовки массы (как в Примере 1) требуют относительно небольших инвестиций. Низкое энергопотребление также способствует снижению эксплуатационных затрат.

Мотивирующие факторы для внедрения

Основным стимулом для внедрения схем подготовки массы с большим числом технологических стадий являются высокие требования к качеству бумаги, которую необходимо конкурентоспособно производить в сравнении с бумагой из первичного волокна. Дополнительным стимулом является повышение стабильности работы бумагоделательной машины.

Факторы, способствующие внедрению «минимизированных» схем подготовки массы — это меньшие инвестиционные и эксплуатационные затраты, в основном за счёт экономии электроэнергии благодаря меньшему количеству необходимого оборудования.

Примеры предприятий

Ряд предприятий в Европе оборудованы системами подготовки массы, аналогичными Примеру 2, с включением фракционирования и диспергирования. Однако состав оборудования и количество стадий в процессе варьируется, и точно одинаковых систем не существует. Некоторые предприятия также внедрили флотацию с растворённым воздухом (DAF) для очистки процессной воды.