При механической переработке древесины волокна отделяются друг от друга под действием механической энергии, которая разрушает связи в древесной матрице, постепенно высвобождая волокнистые пучки, отдельные волокна и их фрагменты. Именно эта смесь целых волокон и их обломков придаёт механической целлюлозе хорошие свойства для печати.

Целью механической переработки является сохранение большей части лигнина, что позволяет достигать высокого выхода целлюлозы при приемлемых показателях прочности и белизны. Однако такие массы имеют низкую устойчивость к старению, вследствие чего склонны к обесцвечиванию со временем.

К основным процессам и методам относятся производство дефибрерная древесная масса (ДДМ), массы, полученной под давлением (ДМД), термомеханической массы (TMМ), химико-механической массы (ХMМ) и химико-термомеханической массы (ХТММ). Основные методы переработки, виды исходного сырья, выход целлюлозы с древесины и области применения продукции приведены в таблице 1.

Таблица 1. Основные процессы получения целлюлозы, исходное сырьё, выходы и области применения механических масс

|

Процесс варки |

Исходное сырьё |

Выход с древесины |

Типичные области применения |

|

ДДМ (дефибрернаядревесная масса) |

Ель и пихта (хвойные породы) |

95–98,5 % |

Бумага для печати и письма, газетная бумага |

|

ТММ (термомеханическая масса) |

Ель и пихта (хвойные породы) |

93–97,5 % |

Бумага для печати и письма, газетная бумага |

|

ХММ (химико-механическая масса) |

Ель, а также осина и бук; реагенты: NaOH, Na₂SO₃, H₂O₂ |

80–90 % |

Бумага для печати и письма, тиссью, упаковочный картон |

|

ХТММ (химико-термомеханическая масса) |

Ель, а также осина и бук; реагенты: NaOH, Na₂SO₃, H₂O₂ |

90–94 % |

Бумага для печати и письма, тиссью, упаковочный картон |

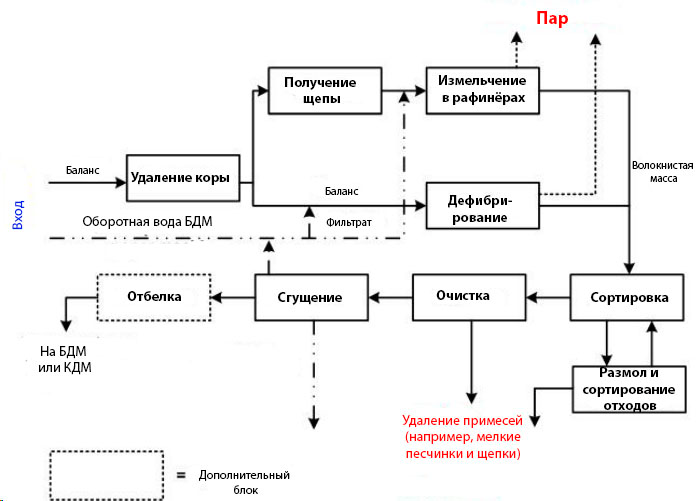

Рисунок 1. Основные этапы механического измельчения целлюлозы

Существует два основных метода получения механической массы. В процессе дефибрирования древесины (ДДМ) или дефибрирования под давлением бревна прижимаются к вращающемуся шлифовальному камню с одновременной подачей воды. Механическая масса, полученная на рафинёрах (например, термомеханическая (ТММ) или химико-термомеханическая масса (ХТММ)), производится путём дефибрации древесной щепы между металлическими дисками.

Механическое воздействие создаётся либо абразивами на поверхности шлифовального камня, либо острыми кромками на металлических дисках, в результате чего получаются массы, содержащие смесь волокон и их фрагментов. Дефибрерная древесная масса характеризуется высоким содержанием мелкодисперсных фракций и повреждённых волокон, что придаёт ей хорошие оптические и поверхностные свойства. Чем более щадящим является процесс переработки на рафинёрах, тем выше выход целых длинных волокон, что улучшает прочностные характеристики массы — важный параметр при производстве бумаг с повышенными требованиями к технологической устойчивости (runnability).

На свойства массы и её применяемость влияет продолжительность обработки, температура и, в случае рафинёров, химическая обработка щепы. Повышенная температура измельчения или требования к качеству массы (например, по длине волокон) обычно приводят к увеличению энергозатрат. Применение химикатов снижает выход целлюлозы, что увеличивает загрязнённость сточных вод. Влияние химической обработки на энергопотребление зависит от породы древесины (хвойная или лиственная) и используемой химической системы.

Процесс ХТММ, при котором древесина предварительно размягчается химикатами, считается механическим, так как химикаты в основном лишь размягчают лигнин перед механическим воздействием, но не растворяют его полностью, как в химических способах варки.

Большая часть производства механической массы интегрирована с бумагоделательными машинами. Механическая масса обычно вводится в состав бумажной массы (фурнитуры), чтобы повысить непрозрачность, печатные свойства, а также жёсткость и объём готовой продукции — особенно в случае графических бумаг или картона.

Обработка древесины

Бревна, используемые в процессе получения дефибрерной древесной массы, заготавливаются преимущественно путём прореживания лесных насаждений и обычно имеют диаметр от 8 до 30 см. При хранении древесины, предназначенной для механической переработки, необходимо избегать её высушивания — например, путём хранения в воде или регулярного орошения складированных штабелей. Это, в свою очередь, требует организации систем сбора сточных вод на древесном складе, чтобы предотвратить сброс органических веществ, характеризуемых показателями ХПК (химическое потребление кислорода) и токсичности.

Перед подачей в производство с древесины необходимо удалить кору. Обкорка древесины, предназначенной для целлюлозного производства, обычно осуществляется в барабанных установках, где отделение коры происходит за счёт трения между вращающимися бревнами. В процессе обкорки часто используется вода — как для размораживания древесины, так и для её промывки на выходном транспортере обкорочного барабана.

Производство дефибрерной древесной массы (ДДМ)

Процесс получения дефибрерной древесной массы включает в себя основную волокнистую линию, систему обработки отсевов и вспомогательные установки, к которым относятся узлы хранения химикатов, а также вспомогательные системы выработки пара и электроэнергии.

Основные технологические стадии производства ДДМ приведены в технологической схеме на рисунке 2, где показан процесс шлифования под давлением. На практике предприятия по производству дефибрерной древесной массы всегда интегрированы с бумажными фабриками, поэтому масса, как правило, не подвергается сушке на бумагоделательных сушильных установках.

Рисунок 2. Технологическая схема фабрики по производству дефибрерной древесной массы

Дефибрирование

Первичное расщепление древесины (дефибрирование) осуществляется в дефибрерах путём прижатия бревен к специальным вращающимся камням, при этом волокна древесины ориентированы параллельно оси камня. В результате получается волокнистая масса с концентрацией около 2 %. Шлифовальные камни, как правило, изготавливаются на керамической связке и требуют периодической заточки.

Почти вся электрическая энергия, подводимая к процессу дефибрирования, преобразуется в тепло. При этом древесина нагревается, и при наличии достаточного количества воды связи лигнина размягчаются. Это способствует высвобождению волокон с поверхности древесины и её расщеплению на отдельные волокна. Количество затраченной энергии напрямую влияет на свойства продукта, такие как прочность, непрозрачность и т.д.

Для охлаждения шлифовальных камней используется душевая вода, которая также способствует расщеплению волокон и транспортировке массы к следующим стадиям обработки. Таким образом, наличие достаточного количества воды имеет первостепенное значение для отвода тепла и снижения трения между волокнами.

Удельный расход энергии (кВт·ч/т) при производстве дефибрерной древесной массы является важным параметром процесса. Например, повышение энергозатрат, как правило, приводит к улучшению прочностных характеристик, но одновременно снижает способность массы к обезвоживанию (свободное стекание воды, freeness).

Более высокие прочностные свойства рафинерных механических масс, особенно ТММ (термомеханической массы), стали причиной дальнейшего развития традиционного процесса дефибрирования для повышения его конкурентоспособности. Так был разработан процесс дефибрерной массы под давлением (ДМД), в котором дефибрирование осуществляется при избыточном давлении до 3 бар. Это позволяет проводить процесс при температуре белой воды до 95 °C и температуре в шлифовальной камере до 125 °C. Более интенсивное размягчение лигнина при таких температурах обеспечивает улучшенные свойства массы (большая прочность), однако технические и экономические затраты в таких условиях значительно выше.

После понижения давления масса выделяет пар низкого давления, который затем используется для нагрева технологической воды.

Ещё одним сравнительно недорогим способом улучшения качества дефибрерной массы является термодефибрирование. В этом процессе потери тепла за счёт испарения в зоне дефибрирования уменьшаются, а температура процесса оптимизируется за счёт водяного слоя глубиной 200–500 мм. В этом водяном бассейне можно более точно контролировать контакт бревна с камнем и обеспечить оптимальные условия расщепления древесины.

Рафинерные механические массы

Цель рафинерного процесса совпадает с целью получения дефибрерной древесной массы, а именно — размягчение лигнинсодержащих связей и фибрилляция древесных волокон.

В процессе рафинерного механического измельчения (РМИ) щепа размалывается между стальными дисками с баровыми профилями в рафинере. В зависимости от требуемого качества массы, рафинерование может проводиться в два, а иногда и в три этапа. Удары, возникающие в результате прохождения древесных частиц через борозды и выступы на поверхности дисков, приводят к разрушению щепы на волоконные пучки, отдельные волокна и фрагменты волокон. По мере продолжения обработки структура стенок отдельных волокон также модифицируется.

Большая часть энергии, подводимой к процессу (трение), преобразуется в тепло, что вызывает вспышку части влаги, содержащейся в щепе. Чтобы избежать перегрева древесины и её обугливания в зоне измельчения, необходимо добавление охлаждающей (разбавляющей) воды. Обычно рафинеры работают при высокой концентрации выгружаемой массы (25–50 %). Большое количество пара, выделяющегося в процессе, улавливается в системе рекуперации тепла и повторно используется.

В первоначальном процессе РМИ (Refiner Mechanical Pulping), который сегодня практически не применяется, щепа измельчалась при атмосферном давлении. Из-за низкой температуры в зоне обработки получалась масса с высоким содержанием повреждённых волокон, но с относительно хорошими оптическими свойствами. Для повышения качества массы в дальнейшем были реализованы модификации процесса, направленные на повышение мягкости древесины в зоне измельчения, включая предварительный подогрев щепы (TRMP) или прессуризацию рафинера (PRMP). Эти процессы позволяют получить массу с немного повышенной прочностью и сниженным содержанием шевов (недоизмельчённой фракции) при сохранении оптических характеристик.

Более заметное повышение прочности и снижение содержания шевов достигается в процессе ТММ (термомеханической массы), где щепа нагревается и измельчается в условиях избыточного давления.

Мягкая химическая предварительная обработка щепы дополнительно способствует размягчению древесины и улучшению свойств массы, получаемой как при атмосферном (CRMP), так и при прессуризованном (ХТММ — хемитермомеханическая масса) измельчении.

При более интенсивной химической обработке и измельчении при атмосферном давлении возможно получение массы с высокими прочностными характеристиками как из хвойных, так и из лиственных пород древесины. Такие механические массы (ХММ — хемимеханическая масса) по свойствам приближаются к полухимическим.

Термомеханическая переработка древесины (ТММ)

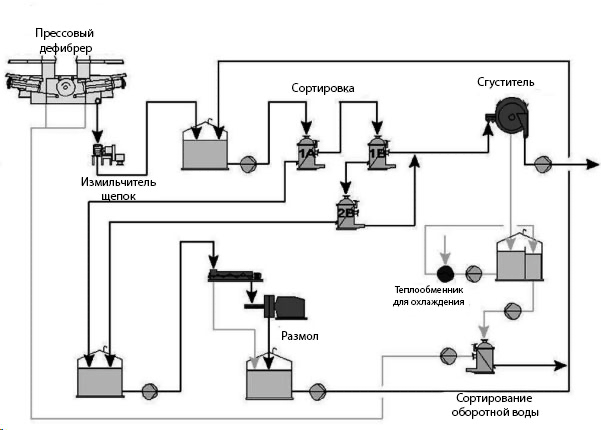

Процесс термомеханического получения массы (ТММ) включает в себя волоконную линию и вспомогательные системы. К последним относятся система обработки отходов, хранение отдельных химикатов и система рекуперации тепла. Основные технологические стадии производства термомеханической массы показаны на схеме на рисунке 3.

Рисунок 3. Принципиальная схема производства ТММ

В этом разделе более подробно рассматривается сам процесс ТММ, то есть основные технологические стадии, отличающиеся от дефибрерной древесной массы (ДДМ) с экологической точки зрения. Операции по сортировке и очистке, обработке отходов, обезвоживанию и отбелке механических масс.

В процессе ТММ предварительно отсортированная и промытая щепа подвергается термической обработке, а затем дефибрированию в роторных дисковых дефибрерах при избыточном давлении.

Древесина может поступать в виде щепы с лесопильных заводов или в виде древесного полуфабриката. Щепа с других производств требует только сортировки и хранения. Если в качестве сырья используется окорённая круглая древесина, она сначала проходит окорку, а затем измельчается на щепу. Щепа для механического рафинерного производства не должна содержать камней, песка, металлического лома или других твёрдых включений, способных вызвать износ или повреждение дефибрерных плит. Поэтому вся щепа во всех рафинерных процессах предварительно промывается, что приводит к образованию твёрдых отходов, содержащих мелкие камни, песчинки и металлические включения. Небольшое количество сточных вод иногда отводится через перелив.

После измельчения и промывки сырьё подвергается паровой термообработке и затем дефибрированию либо в одной стадии при повышенной температуре и давлении, либо в двухстадийной системе, где вторая стадия проводится под давлением или при атмосферном давлении. Отходы сортировки перерабатываются, как правило, в специальном дефибрере для отбракованных волокон или, в отдельных случаях, во втором дефибрере.

Большая часть электрической энергии, требуемой в процессе механического дефибрирования, превращается в тепло, что приводит к самоповышению давления в процессе за счёт образования пара из влаги древесины и добавленной воды. Благодаря избыточному давлению (до 6 бар) возможно утилизация значительного объёма энергии, например, для сушки бумаги или целлюлозы. Тепло генерируемого пара также может быть утилизировано в виде горячей воды.

После дефибрирования масса разжижается, сортируется и очищается. Далее следует обезвоживание и подача на хранение в ёмкость для массы с концентрацией от 3 до 10 %. Использование исключительно механической энергии вместо химического растворения приводит к более выраженному разрушению волокон и образованию большего количества мелкой фракции. По причинам качества в качестве сырья допускается только свежая древесина. При хранении древесины, предназначенной для механического дефибрирования, необходимо предотвращать её высыхание, например, путём хранения в воде или регулярного полива штабелей. Это может потребовать наличия систем сбора сточных вод в древесном хозяйстве для предотвращения сброса органических веществ, характеризуемых по показателям ХПК и токсичности.

Использование щепы делает процессы на основе дефибреров более гибкими в отношении поставок сырья. Поскольку потери древесины при производстве ТММ крайне малы и большая часть материала превращается в массу, теплотворная способность сточных вод на ТММ-предприятии слишком низка для её использования, как это делается в варочных производствах (например, чёрный щёлок). Органические вещества древесины, растворённые в воде, удаляются из процесса после биологической очистки, либо на ТММ-установке, либо вместе со сточными водами бумагоделательной машины.

Производство ТММ практически всегда осуществляется в составе бумажной фабрики, что позволяет повторно использовать тепло от дефибреров для выработки пара и повышает энергоэффективность. Только один завод производит товарную ТММ и использует сушильные установки для массы.

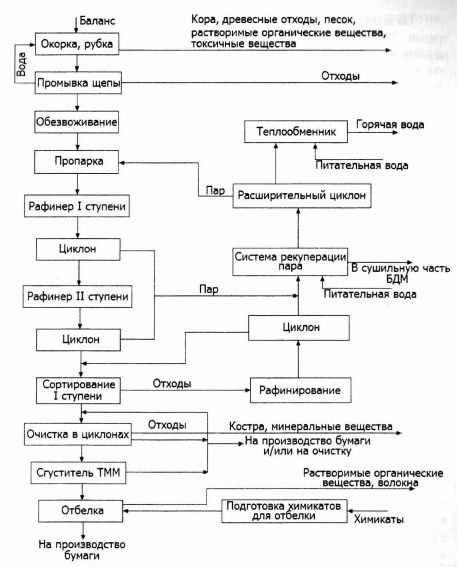

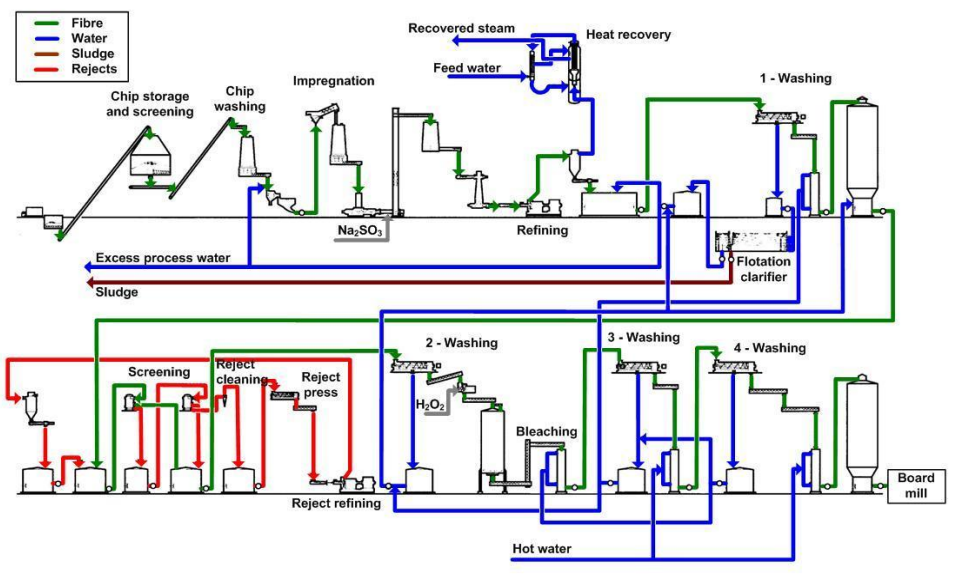

Химико-термомеханическая (ХТММ) и химико-механическая (ХММ) переработка древесины

Для производства ХТММ на установке для ТММ дополнительно монтируется узел для пропитки щепы химикатами (см. рисунок 4). Как правило, для мягкой древесины (хвойных пород) щепа пропитывается слабощёлочным раствором сульфита натрия, тогда как для твёрдой древесины (лиственных пород) используется более щёлочной раствор. Мягкая химическая предварительная обработка щепы способствует размягчению древесины и позволяет получать массы с иными характеристиками по сравнению с обычными РМИ и ТММ — как при рафинеровании под атмосферным давлением (ХММ), так и при рафинеровании под давлением (ХТММ). Последний процесс сочетает этапы ТММ с сульфонированием щепы.

Химическая обработка снижает выход массы за счёт растворения части органических веществ древесины, в частности смолистых соединений. Для различных пород древесины применяются разные виды обработки, а свойства получаемой ХТММ массы могут варьироваться в широком диапазоне в зависимости от количества и природы применяемых химикатов. Часто ХММ и ХТММ применяются для получения массы с требуемыми свойствами (низкий запах, жёсткость, впитываемость и т. д.), а также при переработке древесины, отличной от ели и пихты.

Применение щелочных растворов перекиси водорода при предварительной обработке щепы (в основном при производстве отбеленной ХТММ из лиственной древесины) позволяет использовать более широкий диапазон дозировок каустика (NaOH). В зависимости от его количества можно снизить потребление энергии на рафинерование на 10–20 % по сравнению с традиционной пропиткой (например, при производстве ХММ с предварительной химической подготовкой щепы).

Методы химико-механического рафинерования позволяют получать массы с достаточной прочностью и приемлемыми оптическими свойствами. Они могут использоваться в качестве основной волокнистой составляющей в составах для печатной бумаги, картона для упаковки и санитарно-гигиенических изделий.

Химико-механическая переработка включает волокнистую линию и вспомогательные системы. К последним относятся обработка отсевов, хранение химикатов, утилизация тепла и выработка дополнительной энергии, например, из древесных отходов. Основные стадии производства ХТММ представлены на схеме рисунка 4.

Рисунок 4. Схема основных этапов процесса ХТММ

Процесс ХТММ (химико-термомеханической массы) сочетает в себе этапы ТММ (термомеханического) рафинерования с химической пропиткой древесной щепы. В данном разделе рассматривается только сам процесс получения ХТММ, т.е. основные стадии, отличающиеся от процесса ТММ (например, пропитка, несколько стадий промывки). Подробности по сортировке и очистке, обработке отсевов, сгущению и отбелке механических масс.

После короудаления, измельчения древесины, промывки и обезвоживания щепа сначала подвергается предварительному подогреву, затем прессуется в щепопресс и поступает в винтовой пропиточный башенный аппарат, где погружается в щелочной химический раствор. Далее следует реактор, в котором химикаты проникают внутрь щепы. Для хвойных пород в основном используется сульфит натрия (Na₂SO₃), а в последние годы для лиственных пород преимущественно применяется щелочная перекись (NaOH, H₂O₂). После химической пропитки щепа кратковременно выдерживается при высокой температуре, а затем подаётся в одно- или многоступенчатую систему рафинеров (вращающиеся рафинерные тарелки), аналогичную системе ТММ.

Процесс ХММ (химико-механической массы) был разработан как высокоэффективный процесс для лиственных пород древесины, преимущественно для производства картона, гигиенической и тонкой бумаги. При более интенсивной химической обработке и рафинеровании под атмосферным давлением можно получить массу с высокими прочностными характеристиками как из хвойной, так и особенно из лиственной древесины. После пропитки щепа подвергается варке при температуре от 70 до 170 °C. Время варки зависит от конкретного процесса и может составлять от 15 минут до нескольких часов. Для разных пород древесины применяются различные режимы. Оптические свойства, такие как непрозрачность, значительно снижаются, а выход массы может опускаться ниже 90 % вследствие интенсивного растворения органических веществ. ХММ может использоваться только как второстепенный компонент состава волокна для печатных сортов бумаги.

Увеличение температуры рафинерования и применение химических реагентов (щелочная обработка) ведёт к увеличению загрязняющих выбросов и, как следствие, к потере выхода. Предварительная химическая обработка также влияет на энергозатраты на рафинерование, в зависимости от породы древесины и выбранной системы химикатов.

ХТММ чаще всего производится на предприятиях, совмещённых с бумагоделательными или картонными фабриками, что позволяет использовать тепло от рафинеров для генерации пара и повышения энергоэффективности. Однако в ряде случаев ХТММ (примерно 10 предприятий в Европе) выпускается как товарная масса и сушится в быстросушильных установках до содержания сухого вещества 90 %.