Одежда бумагоделательной машины выполняет важнейшие функции, обеспечивая поддержку и транспортировку волокнистой массы, бумажного полотна и готовых листов, а также играя ключевую роль в процессах формования, прессования, обезвоживания и сушки бумаги. С ускорением автоматизации в бумажной промышленности и увеличением скорости работы бумагоделательных машин возник целый ряд проблем, влияющих на стабильную работу оборудования. Одной из наиболее заметных является смещение (несоосность) одежды бумагоделательной машины.

В зависимости от расположения на бумагоделательной машине, одежда классифицируется на формующую сетку, прессовый войлок и сушильную сетку. Поскольку бумажное полотно находится в прямом контакте с поверхностью одежды на всех стадиях производства, состояние одежды напрямую влияет на качество бумаги, производительность и себестоимость продукции.

Причины смещения одежды бумагоделательной машины сложны и многофакторны: различия в натяжении полотна по поперечному направлению, несоосность валов, различия в их параллельности и круглости – всё это может привести к тому, что полотно будет уходить в сторону. Смещение может вызвать обрывы и дефекты полотна (например, смятие, складки), а при серьёзных отклонениях может привести к разрыву сетки, что нарушит стабильную работу оборудования и вызовет существенные потери качества и объёмов выпускаемой продукции.

Существующие калибровочные устройства для одежды могут быть контактными, периодически-контактными и бесконтактными, в зависимости от конструкции. Бесконтактные, в свою очередь, делятся на пневматические и электрические, в зависимости от используемых приводов. Контактные устройства используют сенсорный элемент («ладонь»), который прижимается к краю сетки и отслеживает её перемещение, реагируя на изменение давления. В случае смещения система регулирует положение направляющих валов с помощью воздушной подушки. Однако такие устройства предъявляют высокие требования к материалу и вызывают износ кромки сетки.

Периодически контактные корректоры используют механико-пневматическое реле, переключающее подачу сжатого воздуха к соответствующим воздушным пружинам, что уменьшает износ кромки сетки. Тем не менее, такие системы подвержены сбоям из-за неисправностей в пружинах, воздушных подушках и источниках воздуха, что может вызвать некорректную работу и новые смещения. Бесконтактные корректоры, напротив, лишены этих недостатков и всё чаще находят применение.

Пневматический бесконтактный корректирующий узел, например, состоит из инфракрасного датчика и электромагнитного клапана. Датчик передаёт сигнал клапану, который управляет исполнительным механизмом. Однако надёжность инфракрасных датчиков может быть нестабильной.

Электрические бесконтактные корректоры используют оптические измерительные головки, установленные с одной стороны сетки, которые фиксируют её положение. Затем контроллер через преобразователь частоты регулирует положение корректирующего механизма. Такое решение не повреждает кромку сетки и обеспечивает высокую точность, но требует значительных вложений.

Большинство этих методов требуют установки различных датчиков на бумагоделательной машине. Для решения проблемы смещения одежды в процессе копирования бумаги методы обработки изображений дают более наглядные и эффективные результаты.

В настоящее время системы видеонаблюдения (CCTV) применяются как удобные визуальные инструменты в промышленности благодаря широкому охвату, зрелости технологий и низкой стоимости. При этом стремительное развитие вычислительной техники, высокоскоростного получения и обработки цифровых изображений открывает новые возможности для мониторинга смещения одежды с помощью технологий компьютерного зрения. Тем не менее, алгоритмы распознавания смещения остаются сложной задачей для исследований.

В последние годы велось множество исследований, касающихся одежды бумагоделательной машины, включая разработку новых конструкций сеток, химическую очистку прессовых войлоков, лабораторные модели обезвоживания сеток, предотвращение осыпания волокон и улучшение характеристик самих материалов. Однако исследования, направленные на мониторинг общего состояния одежды в реальных условиях эксплуатации, весьма ограничены, что сдерживает развитие современных скоростных бумагоделательных машин.

Настоящая работа направлена на разработку высокоэффективного метода обнаружения смещения одежды бумагоделательной машины, способного своевременно и точно выявлять отклонения, выдавать тревожные сигналы и, таким образом, предотвращать дефекты бумаги, а также обосновывать необходимость разработки систем мониторинга состояния одежды, обладающих практической ценностью.

Метод обнаружения смещения одежды бумагоделательной машины

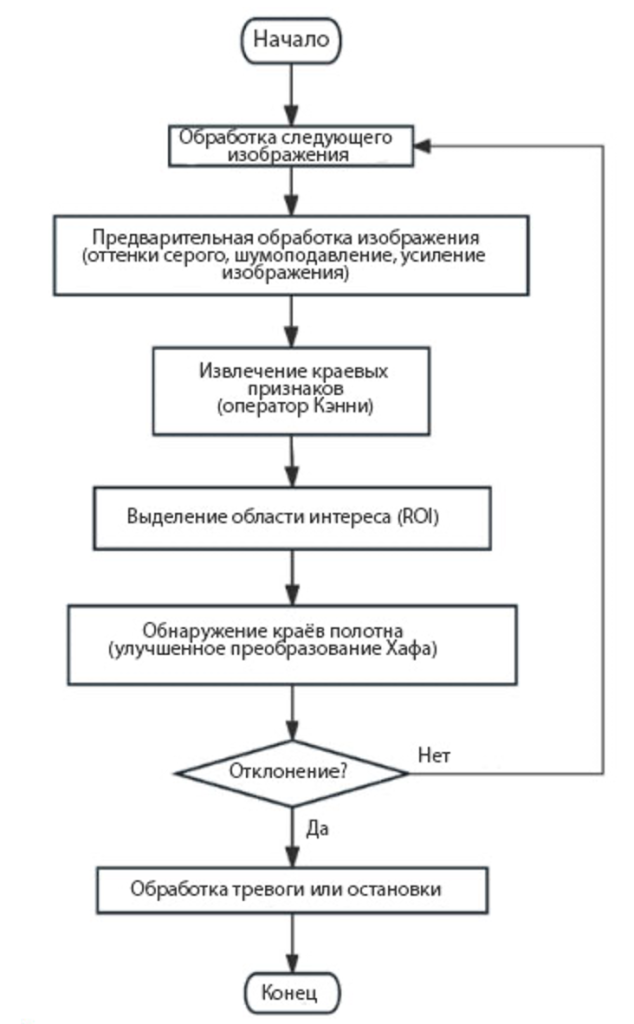

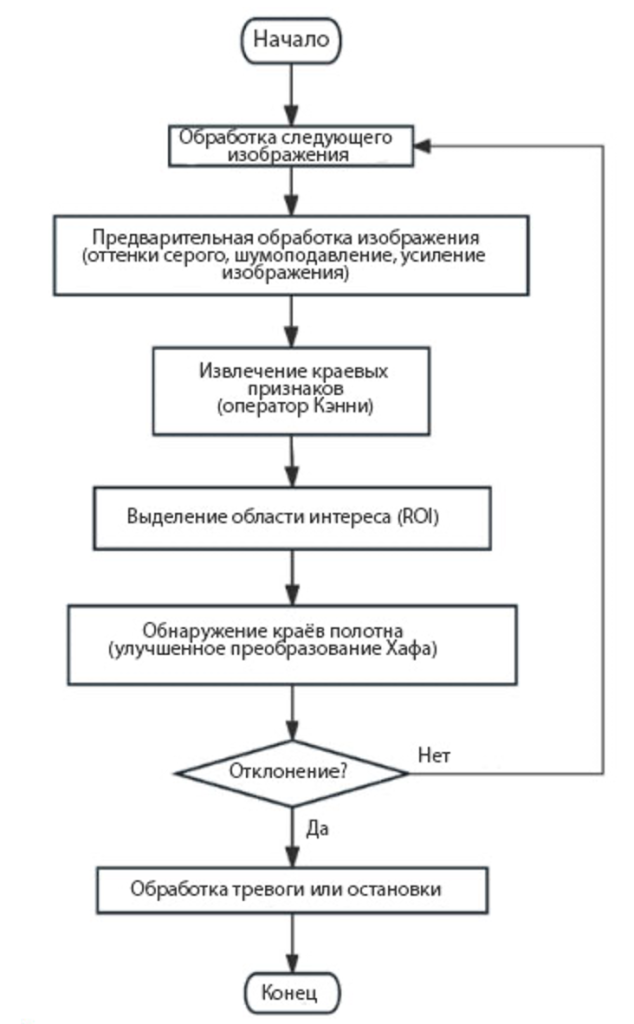

Схема предлагаемого в данной работе метода обнаружения смещения одежды бумагоделательной машины представлена на рисунке 1.

В первую очередь осуществляется предварительная обработка собранных изображений на компьютере, включая перевод в градации серого, удаление шума и усиление признаков изображения. Затем применяется оператор Кэнни для извлечения краевых признаков сеточного полотна, фильтруется неинформативная часть изображения и сохраняются важные элементы структуры краёв.

После этого с помощью выделения области интереса (ROI) извлекается та часть изображения, где проходит край сетки, а остальные участки не обрабатываются, чтобы уменьшить объём избыточных данных.

Далее используется линейное преобразование Хафа (Hough), а для устранения мешающих прямых линий применяется угловой фильтр. Затем метод наименьших квадратов применяется для аппроксимации прерывистых прямых линий краёв сеточного полотна, что позволяет точно определить координаты расположения кромок сетки.

Наконец, по углу наклона одежды бумагоделательной машины и расстоянию между двумя сторонами направляющего элемента по отношению к сетке выполняется комплексная оценка наличия и степени смещения полотна. При обнаружении отклонения система выдаёт сигнал тревоги, соответствующий уровню неисправности.

Рис. 1. Блок-схема обнаружения отклонений в одежде на бумажной фабрике

Получение изображений

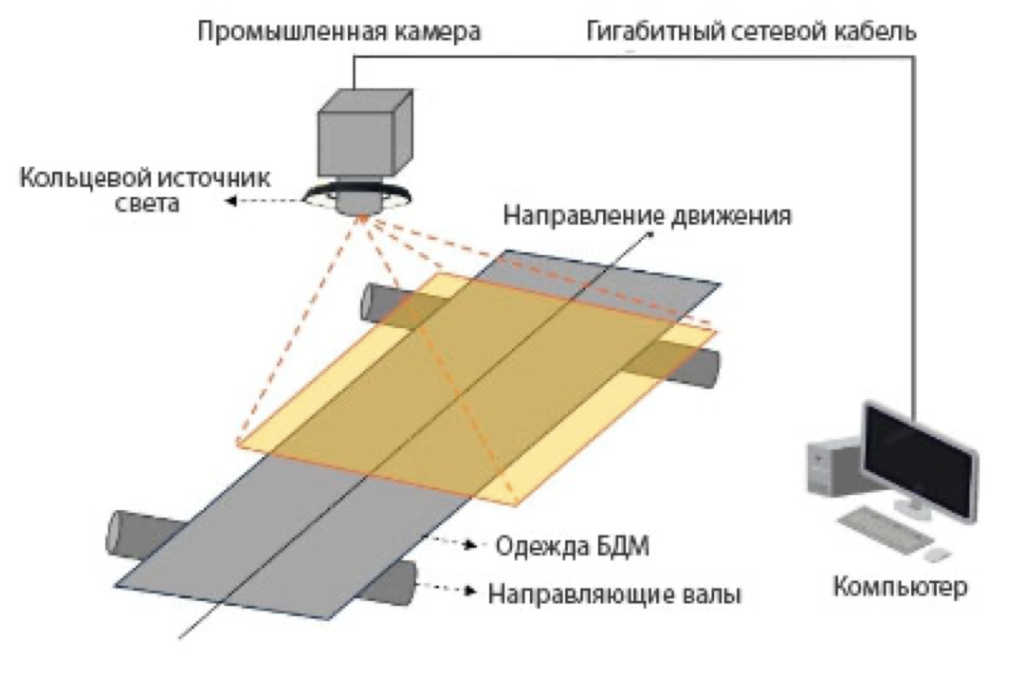

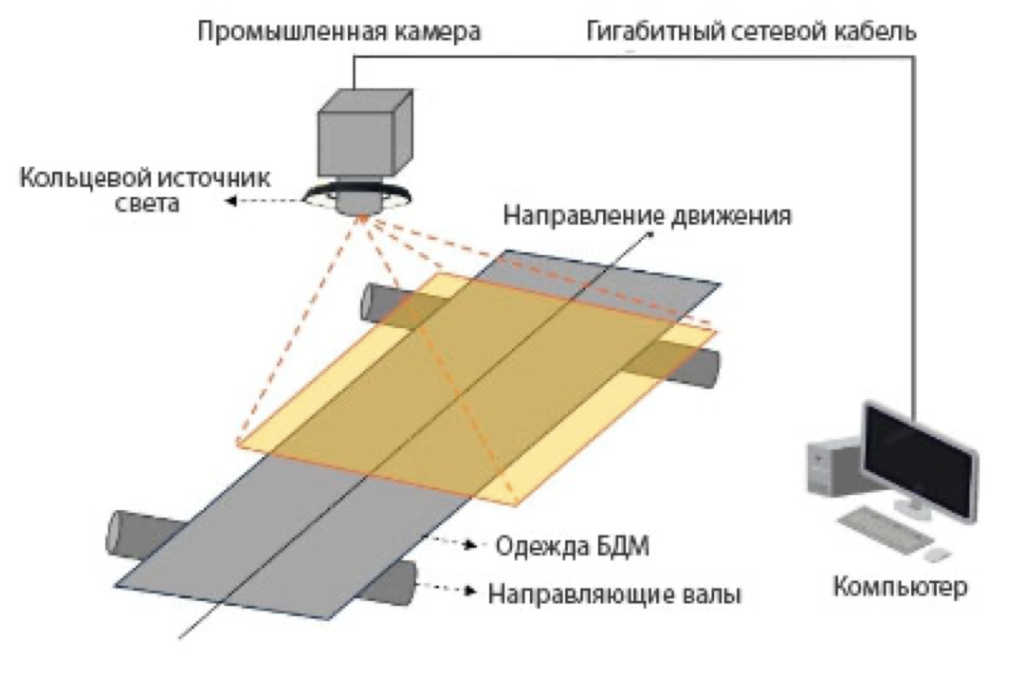

Аппаратная часть системы обнаружения смещения одежды бумагоделательной машины, основанной на компьютерном зрении, включает источник света, промышленную камеру, объектив, компьютер, оборудование для передачи данных и т.д. Структура системы захвата изображений показана на рисунке 2. В ней применяется технология кольцевой светодиодной (LED) подсветки, а захват изображений с поверхности одежды бумагоделательной машины осуществляется с помощью промышленной камеры на базе КМОП-матрицы (CMOS). Далее данные изображения передаются на персональный компьютер через гигабитный сетевой кабель, и ПК выполняет обнаружение смещения с использованием технологий обработки изображений.

Рис 2. Схематическая структура системы получения изображений

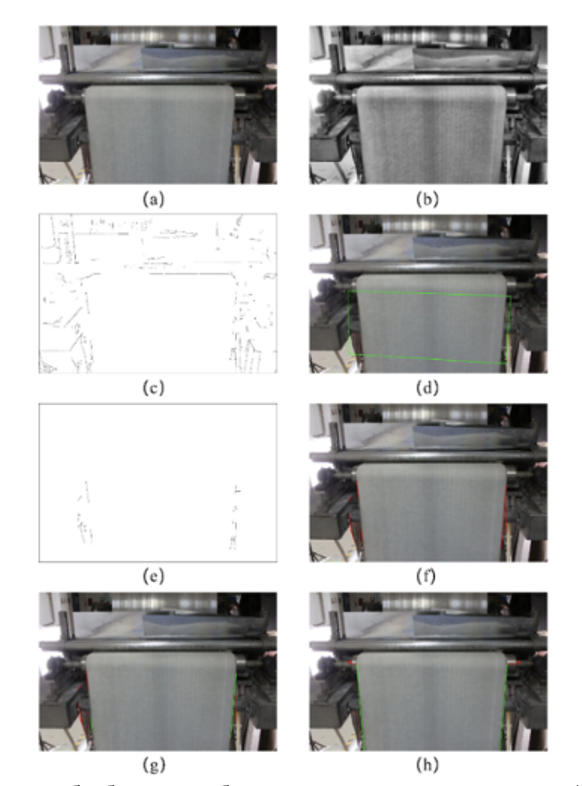

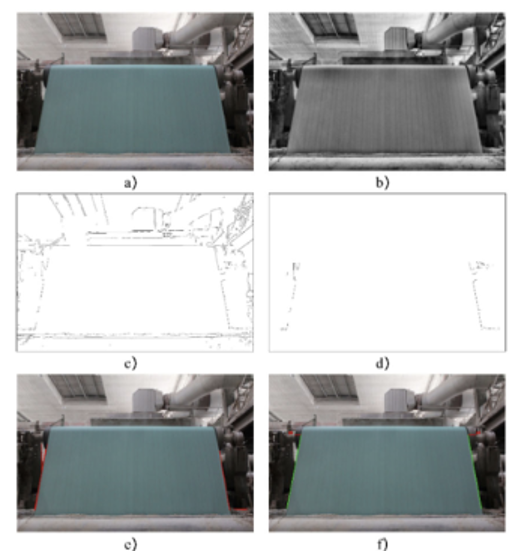

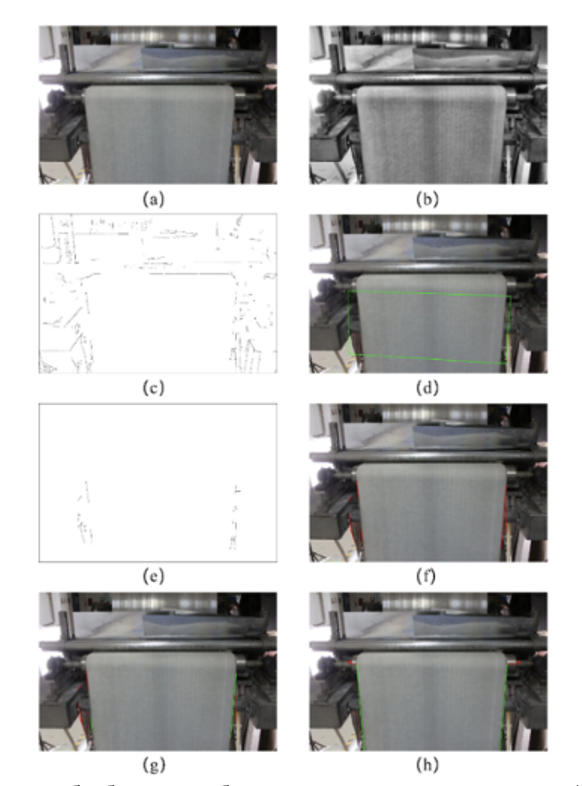

Рис.3. Результаты обработки изображения сетчатого полотна: а) Оригинальное изображение, b) Предобработка, c) Извлечение краевых признаков, d) Область маски ROI (внутри зелёного четырёхугольника), e) Область интереса (ROI), f) Линейное преобразование Хафа, g) Обнаружение краёв сетчатого полотна, h) График результатов обнаружения отклонения

Предобработка изображений

Рисунок 3a представляет собой исходное изображение одежды бумагоделательной машины. Анализ показал, что оригинальное изображение содержит множество нерелевантной информации, поступающей от другого оборудования, а также на изображении присутствуют шумы, вызванные пылью и водяным паром, характерными для производственной среды, и неравномерная освещённость.

С целью устранения посторонней информации и подавления шумов в изображении необходимо выполнить его предварительную обработку. В данной работе предлагается простой и эффективный алгоритм предобработки, включающий в себя:

– преобразование в градации серого,

– усиление изображения,

– размытие по Гауссу,

– операции эрозии и расширения.

Результаты предобработки представлены на (Рисунке 3b).

Извлечение признаков границ

В цифровой обработке изображений для выполнения задачи обнаружения границ обычно применяются такие операторы, как Робертса, Лапласиан Гаусса (LoG), Кэнни, Собеля и др. После сравнения различных операторов в настоящем исследовании выбран оператор Кэнни для бинаризации изображения и выделения границ.

Пороговая обработка, используемая при применении оператора Кэнни, способствует формированию непрерывного и замкнутого контура, позволяя максимально эффективно устранять влияние шума и обеспечивая хорошую точность в выявлении граничных точек.

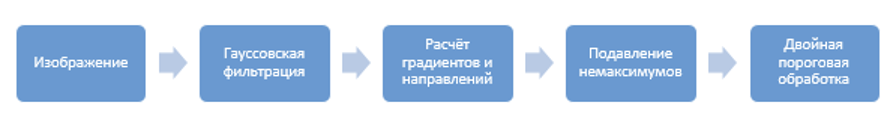

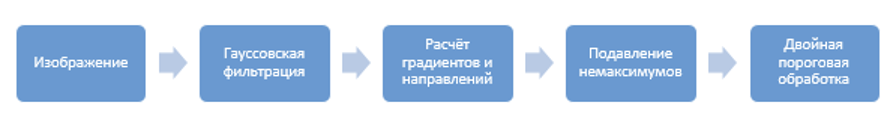

Этапы реализации алгоритма извлечения признаков границ представлены на Рисунке 4. В данной работе установлены минимальный и максимальный пороги: 180 и 250 соответственно. Результаты обнаружения границ представлены на (Рисунке 3c).

Рисунок 4. Схема реализации алгоритма обнаружения границ по методу Кэнни

Извлечение области интереса (ROI)

Несмотря на выполнение предварительной обработки изображения и применение оператора Кэнни для выделения границ, на изображении всё ещё присутствует посторонняя информация из окружающей среды, мешающая точному распознаванию краёв сетки полотна. Поэтому важно, чтобы на изображении по возможности оставалась только информация, относящаяся к краям сетки, что позволяет повысить точность работы алгоритма и снизить вычислительную сложность.

Для этого в изображении задаётся область интереса (ROI), которая включает всю информацию, связанную с краями сетки. На основании данных после применения оператора Кэнни вручную задаётся маска в виде четырёхугольника, охватывающая необходимые края. В данной работе такая маска показана зелёным четырёхугольником на рис. 3(d). После наложения этой маски на изображение выполняется изоляция нужной области, в результате чего получается итоговое выделение ROI — показано на рис. 3(e).

Лабораторные испытания

Данные о прессовых полотнах для лабораторных экспериментов были получены на лабораторной бумагоделательной машине с наклонной длинной формующей частью, установленной в Колледже науки и техники лёгкой промышленности университета Шэньси. Конструкционная скорость машины составляет 35 м/мин. В качестве средства визуального контроля использовалась 5-мегапиксельная CMOS-камера с интерфейсом Gigabit Ethernet и креплением «лицом вниз» от компании Hikvision, модель MV-CA050-10GC.

Разрешение исходного изображения полотна составляло 2445×2048 пикселей. Чтобы адаптировать изображения к экспериментальным условиям, они были обрезаны по области интереса (AOI), в результате чего итоговое разрешение составило 1296×864 пикселей. Съёмка проводилась в условиях различных помех, таких как присутствие оборудования вблизи зоны контроля и линейные элементы в экспериментальной обстановке.

После применения предложенного в работе алгоритма можно было получить:

● угол наклона полотна,

● расстояние между левым и правым краями полотна у направляющего вала,

● а также время выполнения алгоритма. Эти параметры представлены в таблице 1.

Для оценки работоспособности метода были искусственно созданы смещения полотна, после чего была произведена съёмка четырёх серий изображений с различными положениями полотна.

Сначала были проанализированы изображения при нормальной (несмещённой) работе сетки, в результате чего установлено:

● расстояние между левым и правым краем у направляющего вала — 35 пикселей,

● стандартный угол наклона полотна — 85,5°.

Затем были установлены пороговые значения:

● максимальное допустимое смещение — 2,5 % от ширины полотна,

● предельное значение угла наклона — 2,5°,

● порог бокового смещения — 5 пикселей.

● если угол превышает 2,5°, состояние считается несоосным (наличие отклонения).

Алгоритм анализирует отклонения на уровне пикселей, и благодаря известному соотношению между пикселями и фактическими размерами можно эффективно определять реальный уровень смещения.

Смещение

Согласно результатам эксперимента, можно сделать вывод, что для одиночного статического изображения одежды бумагоделательной машины предложенный алгоритм способен точно измерять угол наклона двух краевых прямых линий, а также расстояние в пикселях от края одежды до вала. Эти параметры позволяют количественно и достоверно отражать смещение сетки на уровне пикселей по заданному пороговому значению.

Кроме того, среднее время выполнения алгоритма, описанного в данной работе, составило 0,728 секунды по четырём экспериментальным сериям, что свидетельствует о высокой эффективности обработки в реальном времени. При переносе алгоритма на цифровой сигнальный процессор (DSP, Digital Signal Processing) ожидается дальнейшее сокращение времени выполнения.

Промышленный полевой эксперимент

Для проверки эффективности алгоритма, предложенного в данной работе, в реальных условиях промышленного производства были дополнительно проведены эксперименты с использованием данных о прессовом войлоке бумагоделательной машины, собранных на промышленной площадке. Целью эксперимента было определить, имеется ли на текущий момент неисправность смещения (девиации) прессового войлока бумагоделательной машины.

Экспериментальные образцы для полевых испытаний были получены с бумагоделательной машины типа «полумесяц», спроектированной компанией Dingchang Paper Making Machinery и эксплуатируемой предприятием Famensi Paper Industry в провинции Шэньси. Скорость машины составляет 520 м/мин, ширина — 2600 мм.

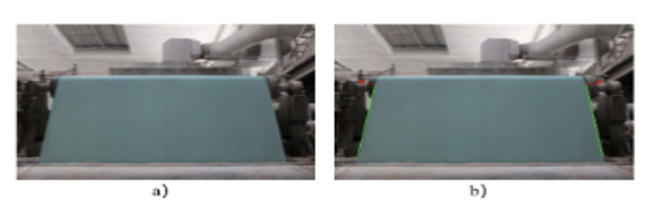

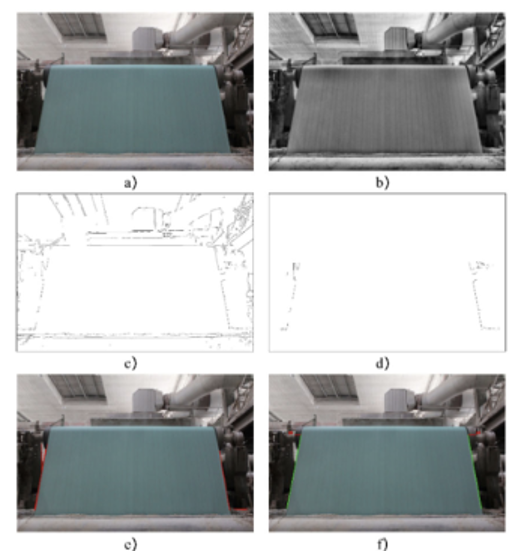

Окончательные результаты полевых испытаний по обнаружению девиации полотна показаны на рисунке 5. Рисунок 5(a) представляет собой исходное изображение, полученное с прессового полотна, которое затем проходит предварительную обработку, результат которой показан на рисунке 5(b). Извлечение краевых признаков при помощи оператора Кэнни представлено на рисунке 5(c). На рисунке 5(d) отображено изображение после задания области интереса (ROI), содержащей край сетки. Результат преобразования Хафа приведён на рисунке 5(e). Итоговое отображение краевых значений пикселей и положения краёв показано на рисунке 5(f), где зелёные линии по обеим сторонам обозначают обнаруженные края сетки, а красные цифры — рассчитанные пиксельные отклонения. Можно видеть, что обнаруженные края совпадают с фактическими положениями краёв.

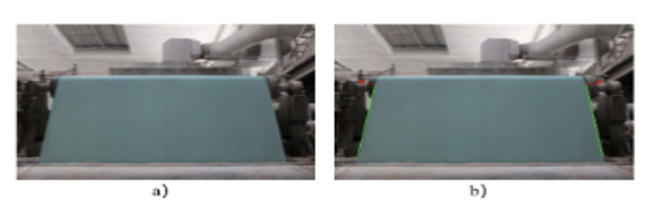

Даже несмотря на возможную размытость изображений, полученных при высокоскоростной работе машины, алгоритм способен точно распознавать края. Это демонстрируется на рисунке 6, где при добавлении фильтрационного размытия края сетки по-прежнему точно извлекаются, что свидетельствует о хорошей устойчивости алгоритма.

Рисунок 5. Полевые испытания по обнаружению смещения полотна: a) Исходное изображение, b) Предварительная обработка, c) Извлечение краевых признаков, d) Область интереса (ROI), e) Обнаружение края сетки, f) Диаграмма смещения (девиации)

В связи с развитием крупногабаритных и широкоформатных бумагоделательных машин, поле зрения съёмки становится большим, и для отображения полного изображения сетки бумагоделательной машины требуется установка нескольких камер. Согласно результатам, представленным в таблицах 1, можно отметить, что при смещении сетки изменяются как угол, так и положение левого и правого краёв сетки. Следовательно, целесообразно снимать изображение только с одной стороны сетки для определения её смещения.

Рисунок 6. Результаты эксперимента с размытыми изображениями: a) Размазанное изображение, b) Результаты эксперимента с размытыми изображениями

Заключение

Предложенный метод обнаружения смещения одежды бумагоделательной машины на основе компьютерного зрения с улучшенным алгоритмом прямолинейного преобразования Хафа позволяет точно идентифицировать область сетки и извлекать прямолинейные особенности её кромки. Описан способ определения смещения сетки одежды бумагоделательной машины, при котором координаты извлечённых прямых линий по краям сетки используются для комплексного анализа отклонения: по углу наклона и расстоянию от сетки до опорных элементов с обеих сторон.

Лабораторные и производственные испытания показали, что предложенный алгоритм эффективно выявляет смещение и представляет собой действенный способ корректировки положения одежды бумагоделательной машины. Эта технология открывает новые возможности для непрерывного онлайн-мониторинга в бумажной промышленности.

В зависимости от расположения на бумагоделательной машине, одежда классифицируется на формующую сетку, прессовый войлок и сушильную сетку. Поскольку бумажное полотно находится в прямом контакте с поверхностью одежды на всех стадиях производства, состояние одежды напрямую влияет на качество бумаги, производительность и себестоимость продукции.

Причины смещения одежды бумагоделательной машины сложны и многофакторны: различия в натяжении полотна по поперечному направлению, несоосность валов, различия в их параллельности и круглости – всё это может привести к тому, что полотно будет уходить в сторону. Смещение может вызвать обрывы и дефекты полотна (например, смятие, складки), а при серьёзных отклонениях может привести к разрыву сетки, что нарушит стабильную работу оборудования и вызовет существенные потери качества и объёмов выпускаемой продукции.

Существующие калибровочные устройства для одежды могут быть контактными, периодически-контактными и бесконтактными, в зависимости от конструкции. Бесконтактные, в свою очередь, делятся на пневматические и электрические, в зависимости от используемых приводов. Контактные устройства используют сенсорный элемент («ладонь»), который прижимается к краю сетки и отслеживает её перемещение, реагируя на изменение давления. В случае смещения система регулирует положение направляющих валов с помощью воздушной подушки. Однако такие устройства предъявляют высокие требования к материалу и вызывают износ кромки сетки.

Периодически контактные корректоры используют механико-пневматическое реле, переключающее подачу сжатого воздуха к соответствующим воздушным пружинам, что уменьшает износ кромки сетки. Тем не менее, такие системы подвержены сбоям из-за неисправностей в пружинах, воздушных подушках и источниках воздуха, что может вызвать некорректную работу и новые смещения. Бесконтактные корректоры, напротив, лишены этих недостатков и всё чаще находят применение.

Пневматический бесконтактный корректирующий узел, например, состоит из инфракрасного датчика и электромагнитного клапана. Датчик передаёт сигнал клапану, который управляет исполнительным механизмом. Однако надёжность инфракрасных датчиков может быть нестабильной.

Электрические бесконтактные корректоры используют оптические измерительные головки, установленные с одной стороны сетки, которые фиксируют её положение. Затем контроллер через преобразователь частоты регулирует положение корректирующего механизма. Такое решение не повреждает кромку сетки и обеспечивает высокую точность, но требует значительных вложений.

Большинство этих методов требуют установки различных датчиков на бумагоделательной машине. Для решения проблемы смещения одежды в процессе копирования бумаги методы обработки изображений дают более наглядные и эффективные результаты.

В настоящее время системы видеонаблюдения (CCTV) применяются как удобные визуальные инструменты в промышленности благодаря широкому охвату, зрелости технологий и низкой стоимости. При этом стремительное развитие вычислительной техники, высокоскоростного получения и обработки цифровых изображений открывает новые возможности для мониторинга смещения одежды с помощью технологий компьютерного зрения. Тем не менее, алгоритмы распознавания смещения остаются сложной задачей для исследований.

В последние годы велось множество исследований, касающихся одежды бумагоделательной машины, включая разработку новых конструкций сеток, химическую очистку прессовых войлоков, лабораторные модели обезвоживания сеток, предотвращение осыпания волокон и улучшение характеристик самих материалов. Однако исследования, направленные на мониторинг общего состояния одежды в реальных условиях эксплуатации, весьма ограничены, что сдерживает развитие современных скоростных бумагоделательных машин.

Настоящая работа направлена на разработку высокоэффективного метода обнаружения смещения одежды бумагоделательной машины, способного своевременно и точно выявлять отклонения, выдавать тревожные сигналы и, таким образом, предотвращать дефекты бумаги, а также обосновывать необходимость разработки систем мониторинга состояния одежды, обладающих практической ценностью.

Метод обнаружения смещения одежды бумагоделательной машины

Схема предлагаемого в данной работе метода обнаружения смещения одежды бумагоделательной машины представлена на рисунке 1.

В первую очередь осуществляется предварительная обработка собранных изображений на компьютере, включая перевод в градации серого, удаление шума и усиление признаков изображения. Затем применяется оператор Кэнни для извлечения краевых признаков сеточного полотна, фильтруется неинформативная часть изображения и сохраняются важные элементы структуры краёв.

После этого с помощью выделения области интереса (ROI) извлекается та часть изображения, где проходит край сетки, а остальные участки не обрабатываются, чтобы уменьшить объём избыточных данных.

Далее используется линейное преобразование Хафа (Hough), а для устранения мешающих прямых линий применяется угловой фильтр. Затем метод наименьших квадратов применяется для аппроксимации прерывистых прямых линий краёв сеточного полотна, что позволяет точно определить координаты расположения кромок сетки.

Наконец, по углу наклона одежды бумагоделательной машины и расстоянию между двумя сторонами направляющего элемента по отношению к сетке выполняется комплексная оценка наличия и степени смещения полотна. При обнаружении отклонения система выдаёт сигнал тревоги, соответствующий уровню неисправности.

Рис. 1. Блок-схема обнаружения отклонений в одежде на бумажной фабрике

Получение изображений

Аппаратная часть системы обнаружения смещения одежды бумагоделательной машины, основанной на компьютерном зрении, включает источник света, промышленную камеру, объектив, компьютер, оборудование для передачи данных и т.д. Структура системы захвата изображений показана на рисунке 2. В ней применяется технология кольцевой светодиодной (LED) подсветки, а захват изображений с поверхности одежды бумагоделательной машины осуществляется с помощью промышленной камеры на базе КМОП-матрицы (CMOS). Далее данные изображения передаются на персональный компьютер через гигабитный сетевой кабель, и ПК выполняет обнаружение смещения с использованием технологий обработки изображений.

Рис 2. Схематическая структура системы получения изображений

Рис.3. Результаты обработки изображения сетчатого полотна: а) Оригинальное изображение, b) Предобработка, c) Извлечение краевых признаков, d) Область маски ROI (внутри зелёного четырёхугольника), e) Область интереса (ROI), f) Линейное преобразование Хафа, g) Обнаружение краёв сетчатого полотна, h) График результатов обнаружения отклонения

Предобработка изображений

Рисунок 3a представляет собой исходное изображение одежды бумагоделательной машины. Анализ показал, что оригинальное изображение содержит множество нерелевантной информации, поступающей от другого оборудования, а также на изображении присутствуют шумы, вызванные пылью и водяным паром, характерными для производственной среды, и неравномерная освещённость.

С целью устранения посторонней информации и подавления шумов в изображении необходимо выполнить его предварительную обработку. В данной работе предлагается простой и эффективный алгоритм предобработки, включающий в себя:

– преобразование в градации серого,

– усиление изображения,

– размытие по Гауссу,

– операции эрозии и расширения.

Результаты предобработки представлены на (Рисунке 3b).

Извлечение признаков границ

В цифровой обработке изображений для выполнения задачи обнаружения границ обычно применяются такие операторы, как Робертса, Лапласиан Гаусса (LoG), Кэнни, Собеля и др. После сравнения различных операторов в настоящем исследовании выбран оператор Кэнни для бинаризации изображения и выделения границ.

Пороговая обработка, используемая при применении оператора Кэнни, способствует формированию непрерывного и замкнутого контура, позволяя максимально эффективно устранять влияние шума и обеспечивая хорошую точность в выявлении граничных точек.

Этапы реализации алгоритма извлечения признаков границ представлены на Рисунке 4. В данной работе установлены минимальный и максимальный пороги: 180 и 250 соответственно. Результаты обнаружения границ представлены на (Рисунке 3c).

Рисунок 4. Схема реализации алгоритма обнаружения границ по методу Кэнни

Извлечение области интереса (ROI)

Несмотря на выполнение предварительной обработки изображения и применение оператора Кэнни для выделения границ, на изображении всё ещё присутствует посторонняя информация из окружающей среды, мешающая точному распознаванию краёв сетки полотна. Поэтому важно, чтобы на изображении по возможности оставалась только информация, относящаяся к краям сетки, что позволяет повысить точность работы алгоритма и снизить вычислительную сложность.

Для этого в изображении задаётся область интереса (ROI), которая включает всю информацию, связанную с краями сетки. На основании данных после применения оператора Кэнни вручную задаётся маска в виде четырёхугольника, охватывающая необходимые края. В данной работе такая маска показана зелёным четырёхугольником на рис. 3(d). После наложения этой маски на изображение выполняется изоляция нужной области, в результате чего получается итоговое выделение ROI — показано на рис. 3(e).

Лабораторные испытания

Данные о прессовых полотнах для лабораторных экспериментов были получены на лабораторной бумагоделательной машине с наклонной длинной формующей частью, установленной в Колледже науки и техники лёгкой промышленности университета Шэньси. Конструкционная скорость машины составляет 35 м/мин. В качестве средства визуального контроля использовалась 5-мегапиксельная CMOS-камера с интерфейсом Gigabit Ethernet и креплением «лицом вниз» от компании Hikvision, модель MV-CA050-10GC.

Разрешение исходного изображения полотна составляло 2445×2048 пикселей. Чтобы адаптировать изображения к экспериментальным условиям, они были обрезаны по области интереса (AOI), в результате чего итоговое разрешение составило 1296×864 пикселей. Съёмка проводилась в условиях различных помех, таких как присутствие оборудования вблизи зоны контроля и линейные элементы в экспериментальной обстановке.

После применения предложенного в работе алгоритма можно было получить:

● угол наклона полотна,

● расстояние между левым и правым краями полотна у направляющего вала,

● а также время выполнения алгоритма. Эти параметры представлены в таблице 1.

Для оценки работоспособности метода были искусственно созданы смещения полотна, после чего была произведена съёмка четырёх серий изображений с различными положениями полотна.

Сначала были проанализированы изображения при нормальной (несмещённой) работе сетки, в результате чего установлено:

● расстояние между левым и правым краем у направляющего вала — 35 пикселей,

● стандартный угол наклона полотна — 85,5°.

Затем были установлены пороговые значения:

● максимальное допустимое смещение — 2,5 % от ширины полотна,

● предельное значение угла наклона — 2,5°,

● порог бокового смещения — 5 пикселей.

● если угол превышает 2,5°, состояние считается несоосным (наличие отклонения).

Алгоритм анализирует отклонения на уровне пикселей, и благодаря известному соотношению между пикселями и фактическими размерами можно эффективно определять реальный уровень смещения.

Таблица 1. Результаты лабораторных экспериментов

|

Группа |

Угол наклона слева (°) |

Угол наклона справа (°) |

Расстояние слева (пиксели) |

Расстояние справа (пиксели) |

Время обнаружения (с) |

Результат |

|

1 |

–85,00 |

83,50 |

18 |

52 |

0,715 |

Смещение |

|

2 |

–85,07 |

83,65 |

14 |

56 |

0,814 |

Смещение |

|

3 |

–85,11 |

85,99 |

31 |

38 |

0,697 |

Норма |

|

4 |

–85,08 |

83,17 |

26 |

44 |

0,688 |

Смещение |

Смещение

Согласно результатам эксперимента, можно сделать вывод, что для одиночного статического изображения одежды бумагоделательной машины предложенный алгоритм способен точно измерять угол наклона двух краевых прямых линий, а также расстояние в пикселях от края одежды до вала. Эти параметры позволяют количественно и достоверно отражать смещение сетки на уровне пикселей по заданному пороговому значению.

Кроме того, среднее время выполнения алгоритма, описанного в данной работе, составило 0,728 секунды по четырём экспериментальным сериям, что свидетельствует о высокой эффективности обработки в реальном времени. При переносе алгоритма на цифровой сигнальный процессор (DSP, Digital Signal Processing) ожидается дальнейшее сокращение времени выполнения.

Промышленный полевой эксперимент

Для проверки эффективности алгоритма, предложенного в данной работе, в реальных условиях промышленного производства были дополнительно проведены эксперименты с использованием данных о прессовом войлоке бумагоделательной машины, собранных на промышленной площадке. Целью эксперимента было определить, имеется ли на текущий момент неисправность смещения (девиации) прессового войлока бумагоделательной машины.

Экспериментальные образцы для полевых испытаний были получены с бумагоделательной машины типа «полумесяц», спроектированной компанией Dingchang Paper Making Machinery и эксплуатируемой предприятием Famensi Paper Industry в провинции Шэньси. Скорость машины составляет 520 м/мин, ширина — 2600 мм.

Окончательные результаты полевых испытаний по обнаружению девиации полотна показаны на рисунке 5. Рисунок 5(a) представляет собой исходное изображение, полученное с прессового полотна, которое затем проходит предварительную обработку, результат которой показан на рисунке 5(b). Извлечение краевых признаков при помощи оператора Кэнни представлено на рисунке 5(c). На рисунке 5(d) отображено изображение после задания области интереса (ROI), содержащей край сетки. Результат преобразования Хафа приведён на рисунке 5(e). Итоговое отображение краевых значений пикселей и положения краёв показано на рисунке 5(f), где зелёные линии по обеим сторонам обозначают обнаруженные края сетки, а красные цифры — рассчитанные пиксельные отклонения. Можно видеть, что обнаруженные края совпадают с фактическими положениями краёв.

Даже несмотря на возможную размытость изображений, полученных при высокоскоростной работе машины, алгоритм способен точно распознавать края. Это демонстрируется на рисунке 6, где при добавлении фильтрационного размытия края сетки по-прежнему точно извлекаются, что свидетельствует о хорошей устойчивости алгоритма.

Рисунок 5. Полевые испытания по обнаружению смещения полотна: a) Исходное изображение, b) Предварительная обработка, c) Извлечение краевых признаков, d) Область интереса (ROI), e) Обнаружение края сетки, f) Диаграмма смещения (девиации)

В связи с развитием крупногабаритных и широкоформатных бумагоделательных машин, поле зрения съёмки становится большим, и для отображения полного изображения сетки бумагоделательной машины требуется установка нескольких камер. Согласно результатам, представленным в таблицах 1, можно отметить, что при смещении сетки изменяются как угол, так и положение левого и правого краёв сетки. Следовательно, целесообразно снимать изображение только с одной стороны сетки для определения её смещения.

Рисунок 6. Результаты эксперимента с размытыми изображениями: a) Размазанное изображение, b) Результаты эксперимента с размытыми изображениями

Заключение

Предложенный метод обнаружения смещения одежды бумагоделательной машины на основе компьютерного зрения с улучшенным алгоритмом прямолинейного преобразования Хафа позволяет точно идентифицировать область сетки и извлекать прямолинейные особенности её кромки. Описан способ определения смещения сетки одежды бумагоделательной машины, при котором координаты извлечённых прямых линий по краям сетки используются для комплексного анализа отклонения: по углу наклона и расстоянию от сетки до опорных элементов с обеих сторон.

Лабораторные и производственные испытания показали, что предложенный алгоритм эффективно выявляет смещение и представляет собой действенный способ корректировки положения одежды бумагоделательной машины. Эта технология открывает новые возможности для непрерывного онлайн-мониторинга в бумажной промышленности.