Это исследование изучает формуемость и прочность многослойного картона в процессах трехмерного формования.

Ожидается, что мировой рынок упаковки вырастет на 3,16% в период с 2025 по 2034 год, достигнув общего объема рынка в 1,69 трлн долларов США[1]. Этот рост критически рассматривается с экологической точки зрения, что повысило осведомленность о необходимости создания экологически чистых упаковочных альтернатив для замены пластмасс. Законодательные меры, включая Директиву Европейского союза о одноразовых пластиковых изделиях, стимулируют переход к более экологичной упаковке [2].

Эта разработка привлекла внимание к картону как к упаковочному материалу благодаря его пригодности для вторичной переработки, происхождению из возобновляемых ресурсов и высокой доступности. Однако при производстве экологически чистой упаковки необходимо учитывать не только экологические цели, но и экономические и функциональные требования. К ним относятся экономичное производство, защита продукта при транспортировке и погрузочно-разгрузочных работах, а также возможность формирования сложных геометрических форм [3]. Традиционные методы трехмерного формования, такие как глубокая вытяжка, обеспечивают короткое время обработки, гибкую геометрию и высокое качество поверхности, что делает их полезными для исследований и перспективных разработок в области картонной упаковки [4]. Однако промышленное использование таких процессов, как термоформование и формовка, в настоящее время ограничено присущими картону свойствами. Его низкая способность к удлинению и выраженная анизотропия, обусловленная волокнистой структурой, ограничивают глубину формования и приводят к различной степени упругости в зависимости от ориентации волокон. Для расширения сферы применения картона в производстве упаковки первой необходимости необходимы улучшения в управлении анизотропией и повышении формуемости. Кроме того, различные требования к упаковке для различных продуктов требуют применения адаптируемых материалов и процессов [5].

Исследования показали, что содержание влаги оказывает значительное влияние на механические свойства картона. Повышенная влажность обычно снижает жесткость, одновременно улучшая деформируемость, что позволяет достичь высокой глубины формования. Однако чрезмерная влажность может нарушить структурную целостность материала. Поэтому точный контроль уровня влажности во время формования критически важен [6].

В последние годы изучалась возможность применения методов формования из металла для повышения формуемости картона [5]. Например, гидроформование, при котором создается равномерное давление с помощью текучей среды, продемонстрировало потенциал для увеличения пределов формования картона [7]. В дополнение к гидроформованию, на предмет их переносимости на картон также были исследованы другие методы формования металла, такие как использование операций предварительной формовки, таких как биговка [8], вытягивание бортиков (удерживающих ребер) [9] и термоформование [10]. Эти подходы направлены на более точное управление потоком материала и более равномерное распределение деформации, что позволяет уменьшить или контролировать образование гофр и получить более сложные формы. Например, удерживающие ребра создают локальное сопротивление, помогая стабилизировать участки фланцев во время формования, в то время как биговка контролирует поток материала.

- верхний слой — белёная целлюлоза с повышенной гладкостью,

- средние слои — механическая масса, обеспечивающая толщину и жёсткость,

- нижний слой — смесь химической и механической массы для устойчивости к изгибу.

Перед испытаниями картонные заготовки кондиционировали при температуре 23 °C и относительной влажности 50% в течение 24 часов, чтобы исключить влияние колебаний влаги на результаты эксперимента.

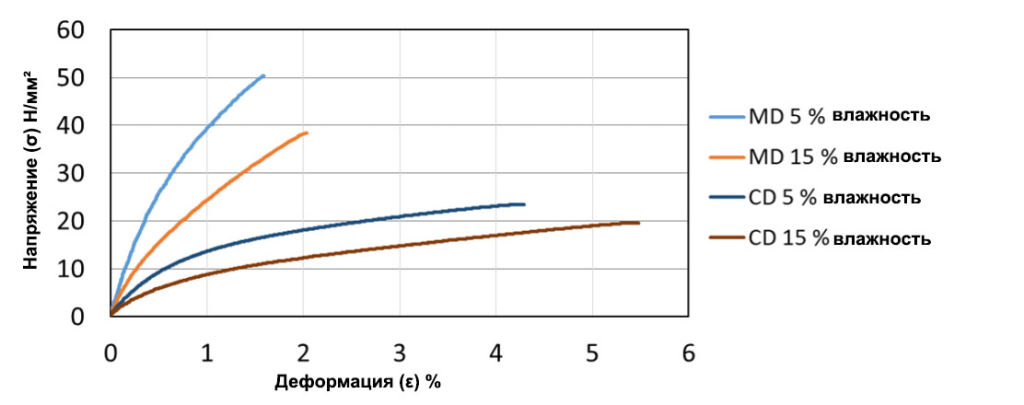

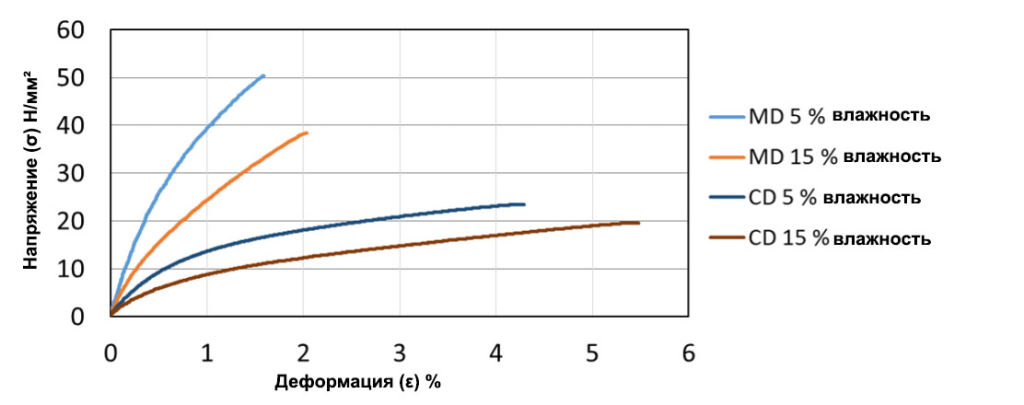

График 1. Зависимости «напряжение–деформация» для картонного материала Trayforma компании Stora Enso (MD – машинное направление; CD – поперечное направление).

- Температура формования — диапазон от 20 °C (комнатная) до 120 °C.

- Скорость деформации — несколько фиксированных значений, отражающих быстрые и медленные режимы формования.

- Влажность образцов — контролировалась через кондиционирование перед испытанием.

Эти параметры выбирались для оценки влияния тепла, влаги и скорости процесса на формуемость (formability) картона и его способность выдерживать нагрузку после формования.

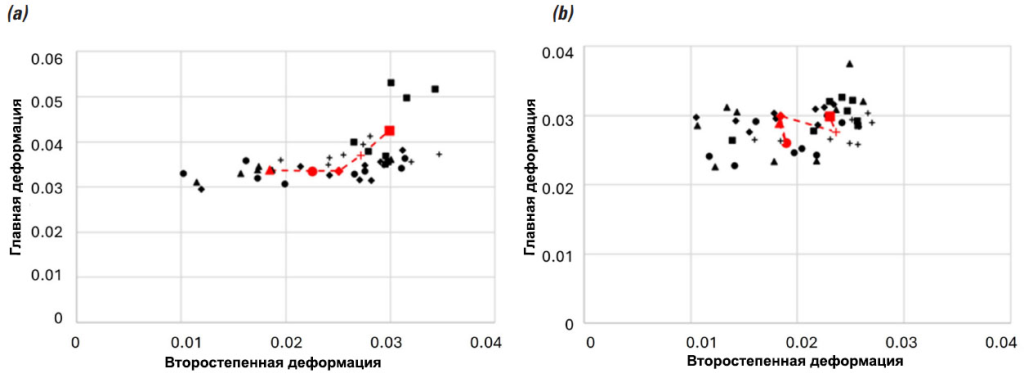

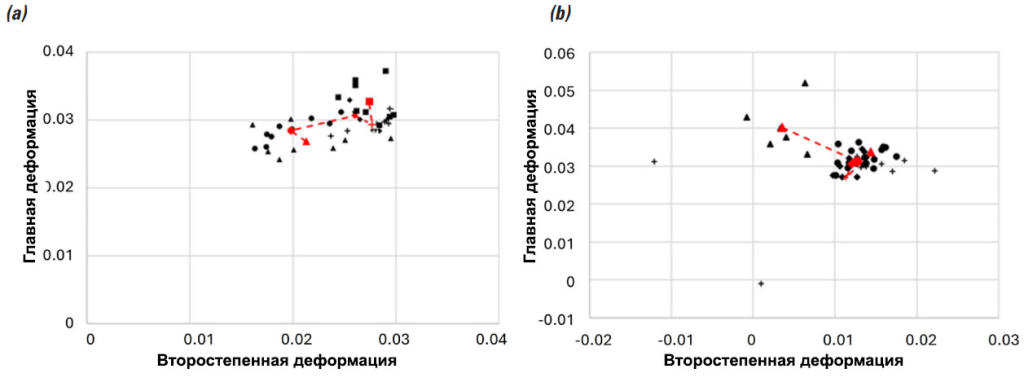

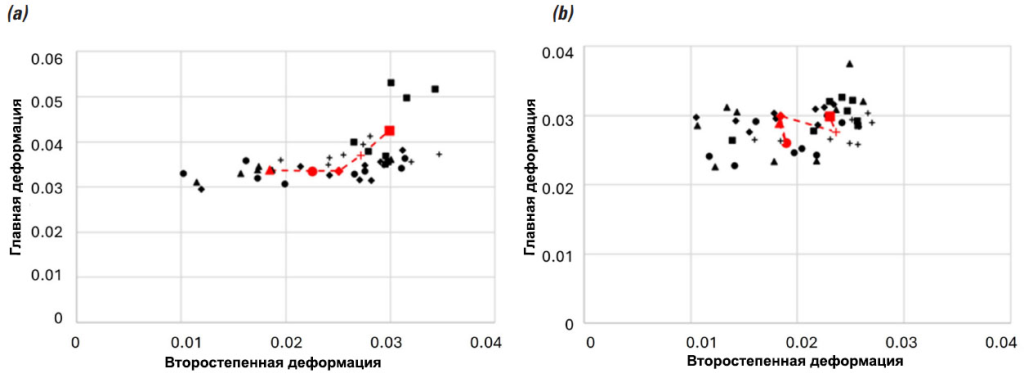

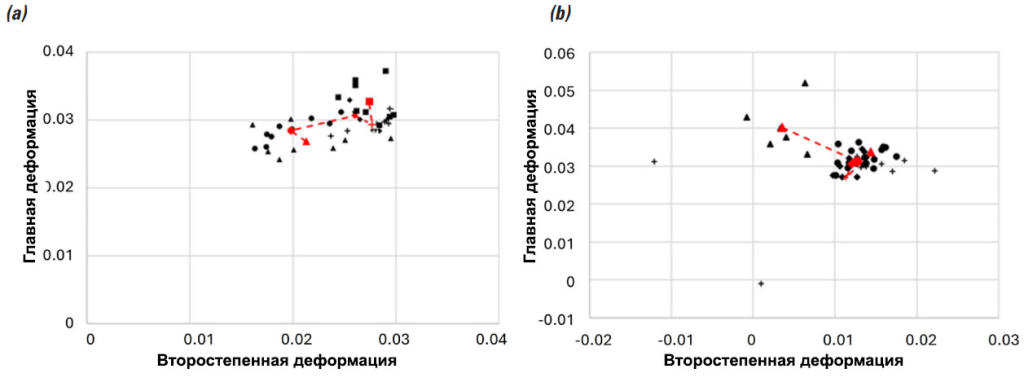

Рисунок 1. Сравнение кривых предельного формоизменения для (a) однослойного материала (190 г/м²) и (b) однослойного материала (420 г/м²).

Рисунок 2. Сравнение кривых предельного формоизменения для трехслойных материалов: (a) несвязанные слои и (b) склеенные слои.

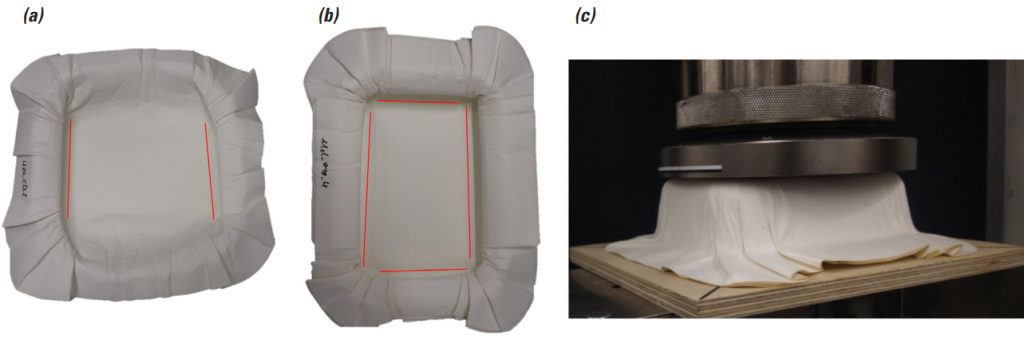

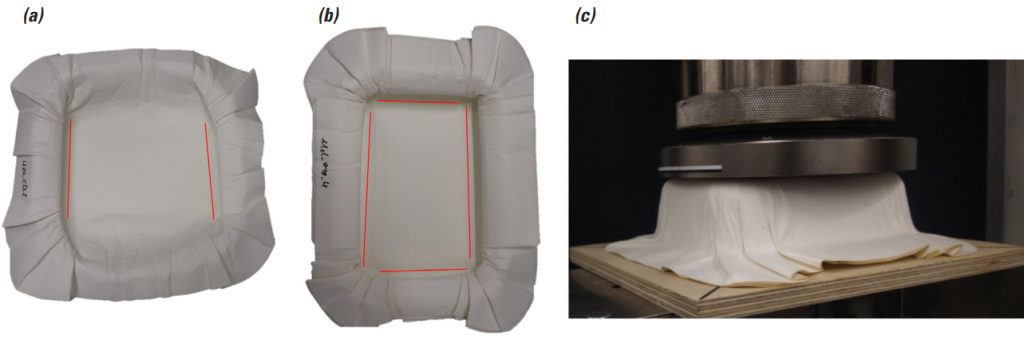

Рисунок 3. Испытания на сжатие: (a) внутренняя сторона однослойного образца, (b) внутренняя сторона многослойного образца, (c) схема проведения испытания на сжатие.

Оптимальная зона температур находилась в диапазоне 80–100 °C. При этих условиях картон лучше следовал форме пуансона, вытягивался более равномерно, без значительных разрывов и морщин. Это объясняется тем, что тепло размягчает лигнин и гемицеллюлозы в волокнах, а также облегчает скольжение волокон относительно друг друга.

На рисунке 1 показаны кривые зависимости высоты купола от приложенной силы при разных температурах. Хорошо видно, что с ростом температуры максимальная высота купола увеличивается, а вероятность разрушения снижается.

При низкой скорости картон имел больше времени на перераспределение напряжений, что способствовало более равномерному формованию. При высокой скорости наблюдалось резкое накопление локальных напряжений, из-за чего возрастал риск появления трещин и расслоений. Авторы отмечают, что в промышленности часто используются именно высокие скорости формования. Поэтому важно подбирать такие комбинации температуры и влажности, которые компенсируют негативное влияние скорости.

Влажность образцов

Картон с повышенной влажностью (до 10–12%) показал лучшую формуемость, чем сухой. Влага действует как пластикатор: снижает жёсткость волокон, облегчает их деформацию и уменьшает внутренние напряжения. Однако чрезмерная влажность может снизить жёсткость сформованной упаковки, поэтому здесь также необходим баланс.

Несущая способность сформованных образцов

После формования образцы подвергались испытаниям на сжатие для оценки их прочности.

При низкой температуре и высокой скорости формования прочность была минимальной: в материале возникали многочисленные микротрещины и межслоевые повреждения. При оптимальных условиях (80–100 °C, средняя скорость, влажность около 8–10%) образцы демонстрировали максимальную несущую способность. Рисунок 2 показывает диаграммы зависимости силы разрушения от условий формования. Из графиков следует, что правильно подобранные условия позволяют увеличить нагрузочную способность на 15–20% по сравнению с контрольными образцами.

Микроструктурный анализ

Для понимания механизма разрушения авторы использовали оптическую и электронную микроскопию. На образцах, формованных при низкой температуре, хорошо видны надрывы отдельных волокон и расслоение между слоями (см. рис. 3А в оригинале). При оптимальных условиях (около 90 °C) структура была более плотной и равномерной, с минимальными зонами повреждений (см. рис. 3B). При слишком высокой влажности наблюдалось «размягчение» слоёв, что приводило к локальным смещениям и снижению жёсткости (см. рис. 3C).

Сравнение с промышленными условиями

Авторы отмечают, что лабораторные результаты хорошо согласуются с практическими наблюдениями на упаковочных предприятиях: улучшение пластичности картона при нагреве и контроле влажности позволяет формовать более сложные трёхмерные формы без дефектов. Однако важно учитывать, что в промышленности скорость процессов выше, поэтому оптимизация параметров требует дополнительных испытаний на реальных линиях.

Ключевые выводы исследования:

1. Температура формования оказывает решающее влияние на способность картона вытягиваться без разрывов и складок.

При комнатной температуре материал хрупкий и плохо поддаётся формованию.

В диапазоне 80–100 °C достигается оптимальное сочетание пластичности и прочности: картон равномерно следует форме пуансона, а риск повреждений минимален.

2. Скорость деформации определяет распределение напряжений в процессе формования.

Низкая скорость позволяет волокнам и слоям перестраиваться, что способствует равномерному формованию.

Высокая скорость повышает риск локальных разрушений, однако этот эффект можно компенсировать повышением температуры и контролем влажности.

3. Влажность материала играет роль естественного пластификатора.

При влажности около 8–10% картон становится более гибким и лучше переносит деформации.

Слишком высокая влажность приводит к снижению жёсткости и ухудшению несущей способности сформованной упаковки.

4. Несущая способность сформованных изделий зависит от условий формования.

При оптимальной комбинации параметров (90 °C, средняя скорость, влажность 8–10%) образцы выдерживали на 15–20% более высокие нагрузки, чем контрольные.

5. Микроструктурный анализ подтвердил:

- при неблагоприятных условиях формования (низкая температура, высокая скорость) возникают надрывы волокон и межслоевые расслоения;

- при оптимальных параметрах структура полотна остаётся плотной и равномерной.

Ожидается, что мировой рынок упаковки вырастет на 3,16% в период с 2025 по 2034 год, достигнув общего объема рынка в 1,69 трлн долларов США[1]. Этот рост критически рассматривается с экологической точки зрения, что повысило осведомленность о необходимости создания экологически чистых упаковочных альтернатив для замены пластмасс. Законодательные меры, включая Директиву Европейского союза о одноразовых пластиковых изделиях, стимулируют переход к более экологичной упаковке [2].

Эта разработка привлекла внимание к картону как к упаковочному материалу благодаря его пригодности для вторичной переработки, происхождению из возобновляемых ресурсов и высокой доступности. Однако при производстве экологически чистой упаковки необходимо учитывать не только экологические цели, но и экономические и функциональные требования. К ним относятся экономичное производство, защита продукта при транспортировке и погрузочно-разгрузочных работах, а также возможность формирования сложных геометрических форм [3]. Традиционные методы трехмерного формования, такие как глубокая вытяжка, обеспечивают короткое время обработки, гибкую геометрию и высокое качество поверхности, что делает их полезными для исследований и перспективных разработок в области картонной упаковки [4]. Однако промышленное использование таких процессов, как термоформование и формовка, в настоящее время ограничено присущими картону свойствами. Его низкая способность к удлинению и выраженная анизотропия, обусловленная волокнистой структурой, ограничивают глубину формования и приводят к различной степени упругости в зависимости от ориентации волокон. Для расширения сферы применения картона в производстве упаковки первой необходимости необходимы улучшения в управлении анизотропией и повышении формуемости. Кроме того, различные требования к упаковке для различных продуктов требуют применения адаптируемых материалов и процессов [5].

Исследования показали, что содержание влаги оказывает значительное влияние на механические свойства картона. Повышенная влажность обычно снижает жесткость, одновременно улучшая деформируемость, что позволяет достичь высокой глубины формования. Однако чрезмерная влажность может нарушить структурную целостность материала. Поэтому точный контроль уровня влажности во время формования критически важен [6].

В последние годы изучалась возможность применения методов формования из металла для повышения формуемости картона [5]. Например, гидроформование, при котором создается равномерное давление с помощью текучей среды, продемонстрировало потенциал для увеличения пределов формования картона [7]. В дополнение к гидроформованию, на предмет их переносимости на картон также были исследованы другие методы формования металла, такие как использование операций предварительной формовки, таких как биговка [8], вытягивание бортиков (удерживающих ребер) [9] и термоформование [10]. Эти подходы направлены на более точное управление потоком материала и более равномерное распределение деформации, что позволяет уменьшить или контролировать образование гофр и получить более сложные формы. Например, удерживающие ребра создают локальное сопротивление, помогая стабилизировать участки фланцев во время формования, в то время как биговка контролирует поток материала.

Материалы и методы

Для проведения исследований использовались многослойные картонные заготовки, изготовленные промышленным способом. Картон имел стандартную для упаковочных материалов структуру:- верхний слой — белёная целлюлоза с повышенной гладкостью,

- средние слои — механическая масса, обеспечивающая толщину и жёсткость,

- нижний слой — смесь химической и механической массы для устойчивости к изгибу.

Перед испытаниями картонные заготовки кондиционировали при температуре 23 °C и относительной влажности 50% в течение 24 часов, чтобы исключить влияние колебаний влаги на результаты эксперимента.

Установка для формования

Для трёхмерного формования использовалась специально разработанная лабораторная установка. Образец закреплялся по краям и деформировался пуансоном, который вдавливал его в форму, имитируя процесс промышленного пресс-формования упаковки.

График 1. Зависимости «напряжение–деформация» для картонного материала Trayforma компании Stora Enso (MD – машинное направление; CD – поперечное направление).

Варьируемые параметры

В ходе эксперимента изменялись:- Температура формования — диапазон от 20 °C (комнатная) до 120 °C.

- Скорость деформации — несколько фиксированных значений, отражающих быстрые и медленные режимы формования.

- Влажность образцов — контролировалась через кондиционирование перед испытанием.

Эти параметры выбирались для оценки влияния тепла, влаги и скорости процесса на формуемость (formability) картона и его способность выдерживать нагрузку после формования.

Методы оценки

Формуемость оценивалась по величине равномерного вытяжения без разрывов и складок. Для этого регистрировалась высота вытянутого купола (см. рис. 1). Несущая способность определялась в испытаниях на сжатие сформованных образцов (см. рис. 2). Микроструктурный анализ проводился с помощью оптической и электронной микроскопии для выявления зон повреждений волокон и межслоевых разрывов (см. рис. 3).

Рисунок 1. Сравнение кривых предельного формоизменения для (a) однослойного материала (190 г/м²) и (b) однослойного материала (420 г/м²).

Рисунок 2. Сравнение кривых предельного формоизменения для трехслойных материалов: (a) несвязанные слои и (b) склеенные слои.

Рисунок 3. Испытания на сжатие: (a) внутренняя сторона однослойного образца, (b) внутренняя сторона многослойного образца, (c) схема проведения испытания на сжатие.

Результаты и обсуждение

Влияние температуры на формуемость

Эксперименты показали, что при комнатной температуре (около 20 °C) картон имел ограниченную способность к вытяжке: в процессе деформации быстро появлялись складки и надрывы. Однако по мере повышения температуры пластичность материала заметно увеличивалась.Оптимальная зона температур находилась в диапазоне 80–100 °C. При этих условиях картон лучше следовал форме пуансона, вытягивался более равномерно, без значительных разрывов и морщин. Это объясняется тем, что тепло размягчает лигнин и гемицеллюлозы в волокнах, а также облегчает скольжение волокон относительно друг друга.

На рисунке 1 показаны кривые зависимости высоты купола от приложенной силы при разных температурах. Хорошо видно, что с ростом температуры максимальная высота купола увеличивается, а вероятность разрушения снижается.

Влияние скорости деформации

Скорость формования также оказала сильное влияние на результатПри низкой скорости картон имел больше времени на перераспределение напряжений, что способствовало более равномерному формованию. При высокой скорости наблюдалось резкое накопление локальных напряжений, из-за чего возрастал риск появления трещин и расслоений. Авторы отмечают, что в промышленности часто используются именно высокие скорости формования. Поэтому важно подбирать такие комбинации температуры и влажности, которые компенсируют негативное влияние скорости.

Влажность образцов

Картон с повышенной влажностью (до 10–12%) показал лучшую формуемость, чем сухой. Влага действует как пластикатор: снижает жёсткость волокон, облегчает их деформацию и уменьшает внутренние напряжения. Однако чрезмерная влажность может снизить жёсткость сформованной упаковки, поэтому здесь также необходим баланс.

Несущая способность сформованных образцов

После формования образцы подвергались испытаниям на сжатие для оценки их прочности.

При низкой температуре и высокой скорости формования прочность была минимальной: в материале возникали многочисленные микротрещины и межслоевые повреждения. При оптимальных условиях (80–100 °C, средняя скорость, влажность около 8–10%) образцы демонстрировали максимальную несущую способность. Рисунок 2 показывает диаграммы зависимости силы разрушения от условий формования. Из графиков следует, что правильно подобранные условия позволяют увеличить нагрузочную способность на 15–20% по сравнению с контрольными образцами.

Микроструктурный анализ

Для понимания механизма разрушения авторы использовали оптическую и электронную микроскопию. На образцах, формованных при низкой температуре, хорошо видны надрывы отдельных волокон и расслоение между слоями (см. рис. 3А в оригинале). При оптимальных условиях (около 90 °C) структура была более плотной и равномерной, с минимальными зонами повреждений (см. рис. 3B). При слишком высокой влажности наблюдалось «размягчение» слоёв, что приводило к локальным смещениям и снижению жёсткости (см. рис. 3C).

Сравнение с промышленными условиями

Авторы отмечают, что лабораторные результаты хорошо согласуются с практическими наблюдениями на упаковочных предприятиях: улучшение пластичности картона при нагреве и контроле влажности позволяет формовать более сложные трёхмерные формы без дефектов. Однако важно учитывать, что в промышленности скорость процессов выше, поэтому оптимизация параметров требует дополнительных испытаний на реальных линиях.

Заключение и выводы

В ходе работы была проведена комплексная оценка формуемости и несущей способностимногослойного картона при трёхмерном формовании. Основное внимание уделялось влиянию температуры, скорости деформации и влажности образцов на конечные свойства материала.Ключевые выводы исследования:

1. Температура формования оказывает решающее влияние на способность картона вытягиваться без разрывов и складок.

При комнатной температуре материал хрупкий и плохо поддаётся формованию.

В диапазоне 80–100 °C достигается оптимальное сочетание пластичности и прочности: картон равномерно следует форме пуансона, а риск повреждений минимален.

2. Скорость деформации определяет распределение напряжений в процессе формования.

Низкая скорость позволяет волокнам и слоям перестраиваться, что способствует равномерному формованию.

Высокая скорость повышает риск локальных разрушений, однако этот эффект можно компенсировать повышением температуры и контролем влажности.

3. Влажность материала играет роль естественного пластификатора.

При влажности около 8–10% картон становится более гибким и лучше переносит деформации.

Слишком высокая влажность приводит к снижению жёсткости и ухудшению несущей способности сформованной упаковки.

4. Несущая способность сформованных изделий зависит от условий формования.

При оптимальной комбинации параметров (90 °C, средняя скорость, влажность 8–10%) образцы выдерживали на 15–20% более высокие нагрузки, чем контрольные.

5. Микроструктурный анализ подтвердил:

- при неблагоприятных условиях формования (низкая температура, высокая скорость) возникают надрывы волокон и межслоевые расслоения;

- при оптимальных параметрах структура полотна остаётся плотной и равномерной.