Производство санитарно-гигиенической бумаги, известной в отрасли как тиссью, занимает особое место среди процессов целлюлозно-бумажной промышленности. Это связано с тем, что изделия этого типа — туалетная бумага, бумажные полотенца, салфетки — должны обладать одновременно мягкостью, прочностью и высокой впитывающей способностью, что накладывает определённые технологические ограничения. Эти ограничения напрямую влияют на энергопотребление оборудования.

Одним из ключевых факторов, определяющих энергозатраты, является процесс сушки. В отличие от более плотных видов бумаги и картона, которые можно интенсивно обезвоживать механическими методами (например, прессованием с высоким давлением), полотно санитарно-гигиенических бумаг очень нежное, и любое избыточное давление в прессовой секции может повредить его структуру. Поэтому значительная часть влаги удаляется уже не механически, а тепловым способом — в сушильной секции.

Центральным элементом этой секции является янки-цилиндр — массивный сушильный цилиндр, представляющий собой толстостенную металлическую оболочку большого диаметра, обогреваемую насыщенным паром. Его поверхность покрыта специальным адгезионным и защитным слоем, к которому прижимается полотно с помощью прессового вала и прессового сукна. После контакта с горячей поверхностью цилиндра полотно быстро нагревается, влага испаряется, и полотно приобретает требуемую сухость. Сверху цилиндр обычно накрыт колпаком, через который продувается поток горячего воздуха для ускорения испарения влаги.

Однако за эффективность этого процесса приходится платить. Согласно отраслевой статистике сушильная часть машины для производства тиссью потребляет 60–75 % всей тепловой энергии, затрачиваемой на производство, и при этом имеет КПД, сильно зависящий от состояния оборудования, параметров пара и качества предварительного обезвоживания полотна в прессовой секции. Даже незначительные потери тепла в этой зоне ведут к существенному увеличению расхода пара, а значит — к росту затрат и выбросов парниковых газов котельных.

В условиях растущей стоимости энергоносителей и ужесточения экологических норм тема снижения потребления тепловой энергии в бумагоделательных машинах становится особенно актуальной. Возможность сократить расход пара даже на несколько процентов способна принести значительный экономический эффект, а также снизить углеродный след предприятия.

В этой статье рассматривается конкретный пример — действующая машина для производства тиссью на одном из европейских предприятий. Цель исследования — определить текущий уровень теплопотребления в сушильной части, выявить основные источники потерь и предложить комплекс технических мероприятий, позволяющих снизить расход тепла без ущерба для качества продукции и производительности оборудования. При этом авторы опираются на фактические замеры расхода пара, температуры поверхности янки-цилиндра и параметров конденсата, а также на расчёт теплового баланса машины.

Особое внимание уделяется сравнению полученных данных с эталонными значениями, приведёнными в отраслевых справочниках, что позволяет оценить, насколько текущее состояние машины близко к оптимальному. Такой подход не только даёт картину существующих проблем, но и помогает выстроить последовательность шагов по их устранению — от простых и малозатратных (например, улучшение теплоизоляции трубопроводов) до более капиталоёмких (модернизация прессовой секции или системы рекуперации тепла из потока горячего воздуха в колпаке).

В дальнейшем исследование демонстрирует, что при грамотной диагностике и целенаправленных действиях можно добиться снижения расхода пара на 10–15 % без серьёзных инвестиций, а срок окупаемости большинства мероприятий не превышает одного года.

Описание объекта исследования

В качестве примера для исследования была выбрана конкретная бумагоделательная машина, работающая на одном из европейских предприятий по производству санитарно-гигиенической бумаги. Эта машина относится к современным скоростным моделям, рассчитанным на выпуск продукции с высокой степенью белизны и мягкости, при этом она спроектирована для работы в непрерывном режиме на высоких скоростях полотна.

Конфигурация машины

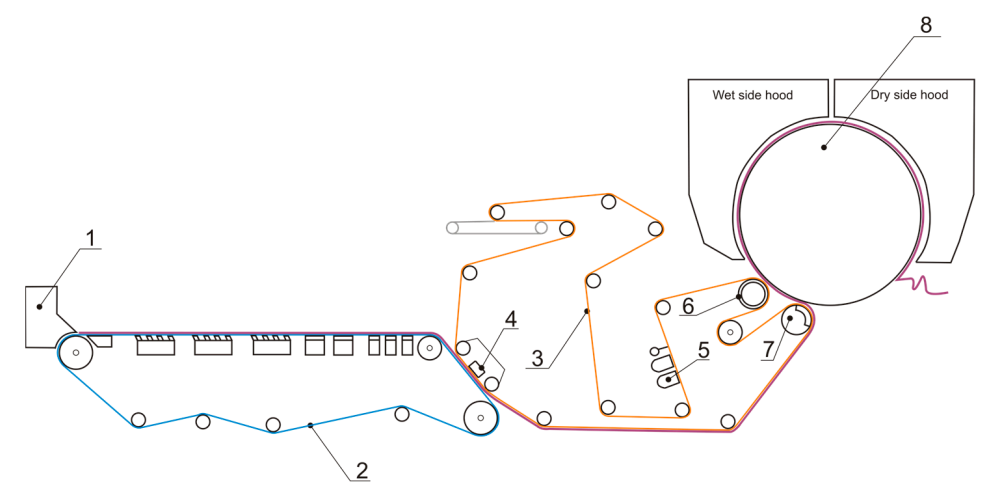

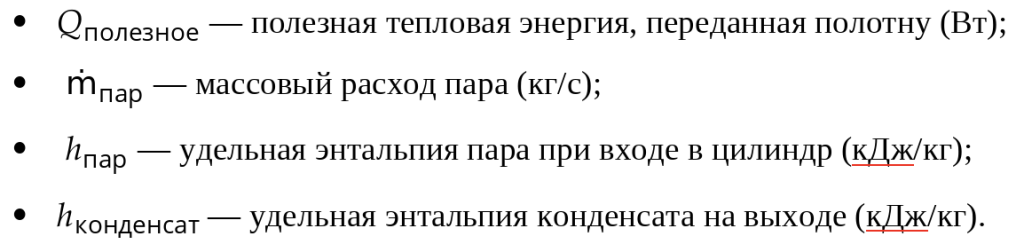

Технологическая линия состоит из трёх основных секций:

1. Формующая секция — здесь из водной суспензии целлюлозных волокон формируется непрерывное бумажное полотно. Суспензия подаётся на формующую сетку, где вода частично удаляется под действием гравитации и вакуумных ящиков. На выходе из этой секции полотно всё ещё содержит большую часть влаги — сухость обычно не превышает 20–25%.

2. Прессовая секция — предназначена для механического обезвоживания полотна. В данном случае применяется одноваловая схема прессования: полотно вместе с прессовым сукном проходит между прессовым валом и горячей поверхностью янки-цилиндра. Под действием давления значительная часть воды выжимается в прессовое сукно. Для данной машины сухость после пресса составляет 45–47%. Именно этот показатель является одним из ключевых для общей энергоэффективности: каждый лишний процент сухости на этом этапе экономит значительное количество тепла при сушке.

3. Сушильная секция с янки-цилиндром — сердце машины. Здесь полотно прижимается к поверхности массивного цилиндра диаметром 4,88 м, который обогревается насыщенным паром давлением 5,5 бар(a) и температурой около 155 °C. Поверхность цилиндра покрыта специальным покрытием, обеспечивающим оптимальное прилипание полотна во время сушки и его отрыв в конце цикла. Сверху цилиндр закрыт колпаком, через который прогоняется поток горячего воздуха температурой до 350 °C для ускорения испарения влаги.

Особенности эксплуатации

Машина работает преимущественно на смеси небеленой и беленой целлюлозы с добавлением макулатурной массы в определённых сортах продукции. Это влияет на коэффициент влагосъёма в прессовой секции и на общие параметры сушки. Кроме того, в ходе эксплуатации неизбежно возникают потери тепла — как через поверхность янки-цилиндра, так и через трубопроводы подачи пара и отвода конденсата.

Методика исследования

Для того чтобы определить реальные энергозатраты и участки, где происходят потери тепла, авторы исследования построили детализированную схему измерений и расчётов теплового баланса. Этот подход сочетает в себе прямые инструментальные замеры и аналитические расчёты на основе уравнений теплоэнергетики.

1. Измерение расхода пара

Основным источником тепловой энергии для сушки в машине является пар, подаваемый во внутреннюю полость янки-цилиндра. Для точного определения его расхода был установлен массовый расходомер пара на линии подачи. Прибор калиброван на заводе-изготовителе и обеспечивает погрешность не более ±1,5%.

Замеры проводились в течение длительного времени, что позволило выявить не только средние значения, но и колебания расхода в зависимости от сорта продукции, условий окружающей среды и режима работы машины.

2. Измерение температуры поверхности янки-цилиндра

Неравномерность температурного поля цилиндра может свидетельствовать о потерях тепла или проблемах с парораспределением внутри него. Для оценки этих параметров использовался пирометрический сканер, который с высоким пространственным разрешением (шаг замера около 10 мм) измерял температуру по всей окружности цилиндра.

Данные сканера визуализировались в виде температурной карты — цветного поля, где красные зоны указывают на участки с максимальной температурой, а синие — на «холодные» места, которые потенциально снижают эффективность сушки.

3. Измерение параметров конденсата

После отдачи тепла стенкам цилиндра пар конденсируется и через конденсатопроводывозвращается в конденсатный бак. Здесь важно измерить:

-

температуру конденсата,

-

давление в конденсатной линии,

-

объёмный расход.

Эти данные позволяют оценить, сколько тепла было реально передано полотну и сколько утрачено на стадии отвода.

4. Измерение температуры горячего воздуха в колпаке

Для полноты картины были замерены температуры воздуха, подаваемого в колпак, а также температура и влажность отработанного воздуха. Это важно для расчёта эффективности дополнительной воздушной сушки и для оценки потенциала рекуперации тепла.

5. Расчёт теплового баланса

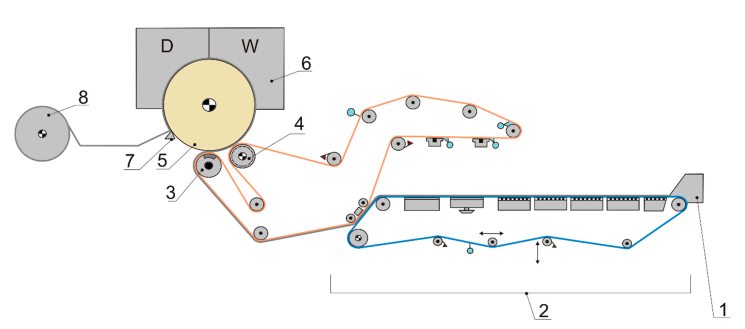

Все измеренные данные были сведены в уравнение теплового баланса сушильной части машины. Основная формула, применённая в расчётах, имеет вид:

где

Для расчётов использовались данные паровых таблиц (IAPWS-IF97), а также поправочные коэффициенты для учёта теплопотерь через стенки цилиндра и трубопроводы.

6. Схема установки приборов

-

точка входа пара в цилиндр (датчик давления, датчик температуры, расходомер);

-

точка выхода конденсата (датчик температуры, расходомер);

-

пирометрический сканер, установленный сбоку от машины для измерения температуры поверхности янки-цилиндра;

-

датчики температуры и влажности на входе и выходе воздушного потока колпака.

Анализ теплопотерь в машине для производства тиссью

После проведения замеров авторы построили полную картину распределения тепловой энергии в сушильной части машины. Результаты ясно показали, что значительная часть потребляемого пара не превращается в полезную энергию для испарения влаги из полотна, а теряется по ряду причин.

1. Теплопотери через поверхность янки-цилиндра

Основной источник тепла в сушильной секции — это поверхность Yankee cylinder, нагреваемая паром изнутри. Идеально цилиндр должен иметь равномерную температуру по всей окружности, чтобы тепло передавалось полотну одинаково на каждом участке контакта.

Однако пирометрическое сканирование выявило заметную неравномерность.

-

Средняя температура поверхности: ~176 °C.

-

Максимальная температура: ~180 °C.

-

Минимальная температура: ~162 °C.

Разница в 18 °C между горячими и холодными зонами указывает на то, что часть тепла рассеивается в окружающую среду или плохо передаётся полотну.

Причины такой неравномерности:

-

локальные теплопотери через неплотную теплоизоляцию;

-

недостаточный контакт полотна с поверхностью из-за износа прессового сукна;

-

особенности распределения пара внутри цилиндра.

2. Неоптимальное давление и температура пара

Измерения показали, что рабочее давление пара составляло 5,5 бар(a), в то время как для текущей скорости и сорта продукции оптимальным является диапазон 5,1–5,2 бар(a).

Повышенное давление пара увеличивает температуру стенок цилиндра, но не всегда приводит к лучшему испарению влаги — особенно если другие элементы системы (например, подача горячего воздуха в колпак) уже работают на пределе.

При этом избыток давления вызывает:

-

повышенные теплопотери через конденсатопроводы;

-

излишнюю нагрузку на уплотнения цилиндра;

-

перерасход пара.

По расчётам авторов, снижение давления с 5,5 до 5,2 бар(a) может сэкономить до 3% пара без ущерба для качества сушки.

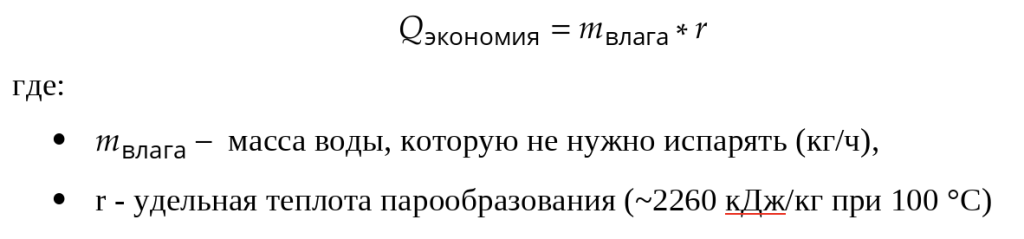

3. Низкая эффективность прессования

Замеры показали, что сухость полотна после пресса составляла 45–47%. В идеальных условиях для этой конфигурации машины и качества сырья можно достичь 48–49%.

Каждый дополнительный процент сухости на этом этапе означает, что из полотна удалено больше воды механическим способом, что намного дешевле, чем испарение с помощью тепла.

Формула, применяемая для оценки экономии, выглядит так:

По расчётам, увеличение сухости с 47% до 48% экономит около 4% пара.

4. Теплопотери в трубопроводах и оборудовании

Тепловизионная съёмка и замеры температуры показали, что некоторые участки паропроводов и конденсатопроводов имеют недостаточную теплоизоляцию. Потери на этих участках оцениваются в до 20 кВт, что в пересчёте на пар эквивалентно ~0,3 т/сут.

Кроме того, теплоотдача в цех создаёт локальный перегрев рабочей зоны, что может негативно влиять на персонал и вызывать дополнительные затраты на вентиляцию.

Заключение и выводы

Проведённое исследование на примере конкретной машины для производства санитарно-гигиенической бумаги показало, что даже без масштабной модернизации и крупных инвестиций можно достичь существенного снижения потребления тепловой энергии. Ключ к этому — комплексная диагностика текущего состояния оборудования, анализ параметров работы и точное выявление источников потерь.

Авторы подчеркивают, что основная часть тепловых потерь связана с сушильной секцией, а именно с работой янки-цилиндра и системами подачи и отвода пара. Выявленные проблемы включали:

-

Неравномерный температурный профиль цилиндра — разница между горячими и холодными зонами достигала 18 °C, что указывает на локальные утечки тепла и неравномерную теплопередачу полотну.

-

Избыточное давление пара — рабочее давление было выше оптимального на 0,3–0,4 бар(a), что приводило к перерасходу тепла без пропорционального увеличения эффективности сушки.

-

Недостаточная эффективность прессования — сухость полотна после пресса составляла 45–47%, при том что технологически достижим уровень 48–49%.

-

Теплопотери в трубопроводах — отсутствие или повреждение теплоизоляции приводили к утечкам тепла, эквивалентным 0,3 т пара в сутки.

Рассчитанные и частично внедрённые мероприятия показали, что можно снизить расход пара на 10–15% без ущерба для качества продукции. Среди предложенных и апробированных мер:

-

Улучшение теплоизоляции поверхности янки-цлиндра и трубопроводов — экономия до 6–8%.

-

Оптимизация давления пара — экономия до 3%.

-

Повышение сухости после пресса — экономия 4–5%.

-

Рекуперация тепла из горячего воздуха колпака — дополнительная экономия топлива в котельной на 2,5–3%.

После внедрения первых двух мер (теплоизоляция и регулировка давления пара) было зафиксировано:

-

снижение расхода пара с 5,8 до 5,42 т/ч;

-

уменьшение температурных перепадов на поверхности янки-цилиндра с 18 °C до 12 °C;

-

стабилизация влажности готового полотна в пределах ±0,3%.

Экономический эффект оказался весьма значительным: срок окупаемости вложений составил менее одного года, а снижение потребления пара дало не только экономию затрат, но и заметный экологический результат — сокращение выбросов CO₂ на 150 тонн в год.

В заключение авторы подчёркивают, что данный подход применим и к другим производственным линиям, работающим по схожей технологии. Методика диагностики и анализа может быть использована как инструмент для постоянного улучшения энергоэффективности, а реализация даже самых простых мероприятий способна дать ощутимый эффект.

Таким образом, грамотный энергоменеджмент в производстве тиссью — это не разовое мероприятие, а постоянный процесс, включающий мониторинг, оценку и корректировку параметров, что позволяет поддерживать баланс между экономией ресурсов, качеством продукции и устойчивостью производства.