Процесс роспуска основывается на хорошо известном принципе смешивания. Главная цель этого процесса — создание волокнистой суспензии путём смешивания волокон с водой. Эффективность смешивания и уровень энергопотребления являются важнейшими критериями качества процесса роспуска. Например, конструкция корпуса (наличие перегородок) и ротора оказывают значительное влияние на общую эффективность смешивания. Также важную роль играет расположение ротора (центральное или эксцентричное), так как оно влияет на степень образуемой турбулентности [1].

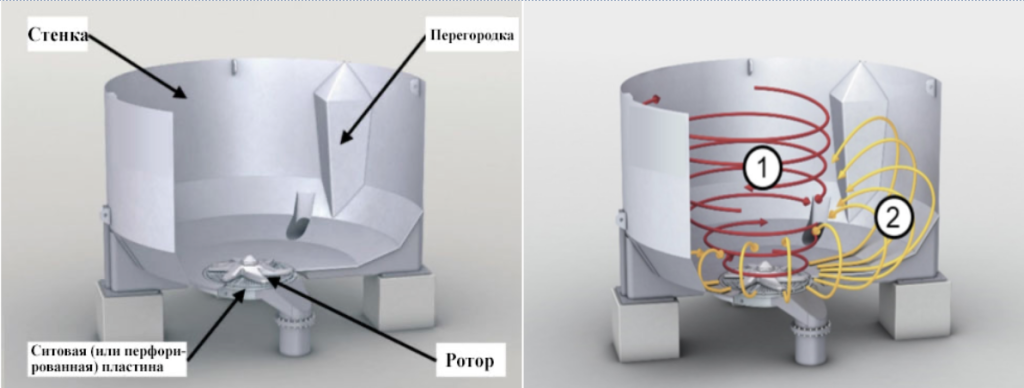

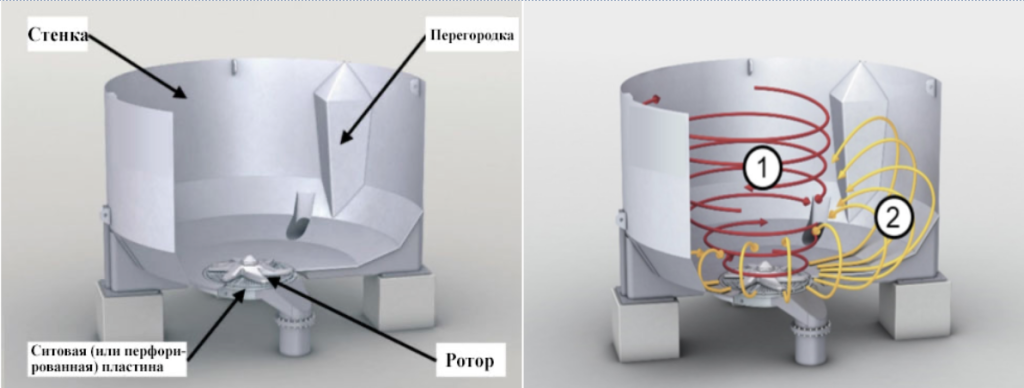

Рис.1. Общая конструктивная схема гидроразбивателя (слева) и его основные вихри (справа)

Общая концепция конструкции гидроразбивателя представлена на рисунке 1 (в качестве примера используется IntensaPulper компании Voith). Гидроразбиватель заполняется волокнами и водой либо периодически, либо непрерывно.

Кинетическая энергия ротора преобразуется в гидравлическую энергию, приводя в движение жидкость внутри гидроразбивателя и формируя два основных вихревых потока:

- вихрь, следующий за движением ротора и образующий завихрения на поверхности жидкости;

- вихрь, возникающий, когда поток жидкости ударяется о стенку гидроразбивателя, закручивается вверх и возвращает жидкость обратно в основной вихрь.

Между ротором и выходной трубой устанавливается ситовая пластина (или экстракционная пластина), предназначенная для отделения крупных загрязнений. Ротор совместно с пластинами ситовой пластины способствует уменьшению образования комков и хлопьев.

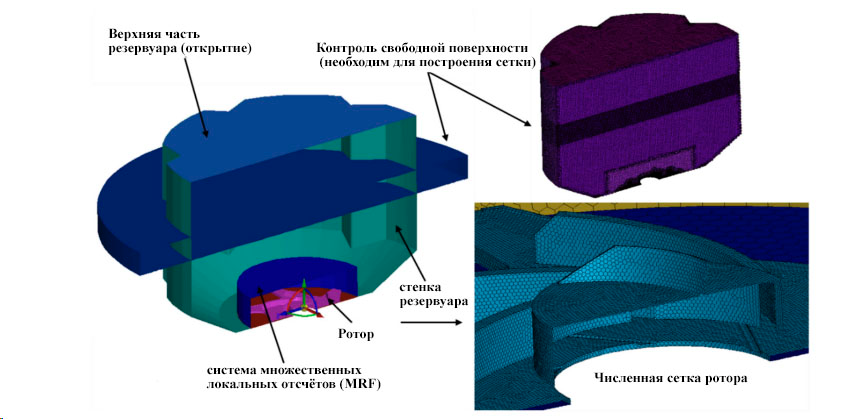

В настоящее время процесс роспуска волокон может эффективно моделироваться при помощи численных методов, таких как вычислительная гидродинамика (CFD). Однако CFD-моделирование гидроразбивателя является сложной задачей из-за наличия свободной поверхности жидкости и окружающего воздуха внутри гидроразбивателя [3]. Вследствие этого многие исследователи сосредоточились на разработке специальных численных методов и подходов для моделирования турбулентного смешивания, аналогичных тем, которые применяются в реакторах с мешалками [4,5]. Другой значительной трудностью является моделирование волокнистой суспензии, поскольку она демонстрирует неньютоновское поведение, что требует особых подходов в CFD-моделировании [6–11].

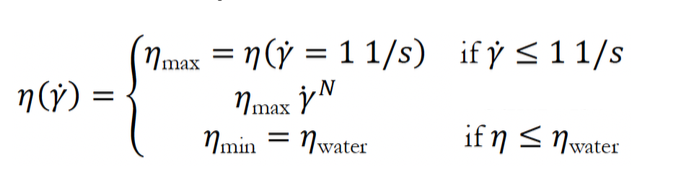

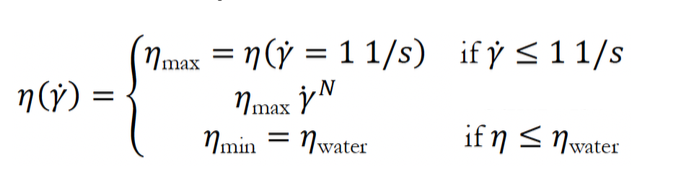

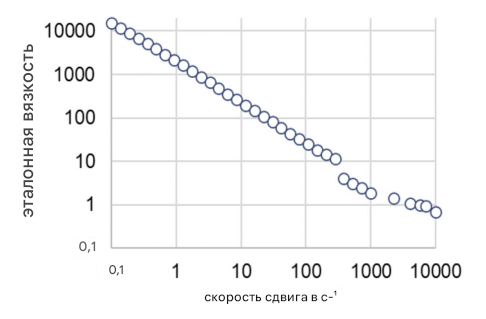

Для наших CFD-симуляций мы определили неньютоновское поведение волокнистой суспензии с концентрацией волокон 4%, используя реологическую модель на основе экспериментальных данных (рис. 2). Экспериментальные точки были аппроксимированы, а реологическая модель волокнистой суспензии описана математически следующим образом:

где η – динамическая вязкость, γ˙ – скорость сдвига, а N – безразмерный индекс течения.

Рис. 2. Данные реологических измерений, используемые для определения состава для моделирования потока

- Один вихрь повторяет движение ротора, создавая завихрения на поверхности жидкости.

- Второй вихрь образуется при столкновении потока жидкости со стенкой гидроразбивателя, после чего поток закручивается и возвращается обратно в основной вихрь.

Между ротором и выходом устанавливается ситовая пластина, которая предотвращает попадание крупных частиц и загрязнений в выходной поток. Ротор вместе с пластинами этой ситовой пластины помогает эффективно разрушать волокнистые комки.

Исследователи разработали численные методы, способные учитывать турбулентное смешивание. Важная проблема при моделировании волокнистой суспензии — её неньютоновское поведение, то есть вязкость суспензии изменяется в зависимости от скорости сдвига. В статье приводится модель, учитывающая такие особенности суспензии.

Для того чтобы численная модель была точной и надежной, важно использовать экспериментальные данные, полученные на реальном стенде, для калибровки модели. Это позволяет корректно моделировать различные режимы работы роторов и точно оценивать показатели, такие как потребляемая мощность и уровень турбулентности жидкости.

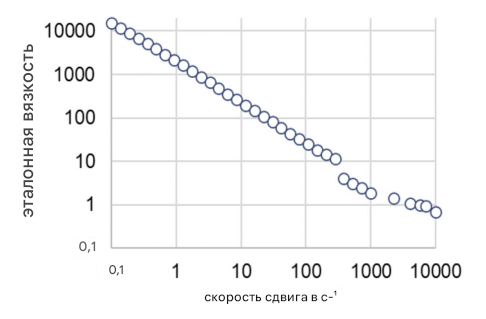

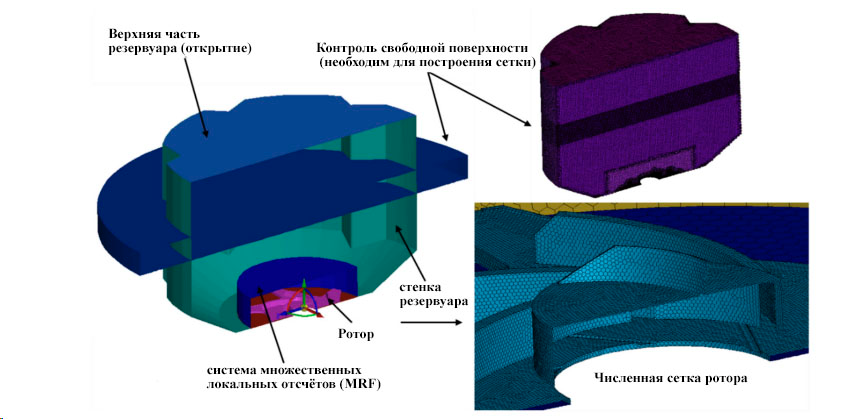

Рис. 3. Общая числовая настройка (слева); сетка (справа, вверху); и детали сетки ротора (справа, внизу)

Для проведения симуляций использовалось программное обеспечение Ansys Fluent версии 2021 R2. При создании расчетной сетки применялась технология poly-hexcore, позволяющая минимизировать общее число элементов (около 3 миллионов).

В модели была применена методика "замороженного ротора" (frozen rotor или multiple reference frame — MRF), которая позволяет корректно соединять вращающиеся и неподвижные элементы модели.

Для моделирования турбулентности использовалась модель SST (Shear Stress Transport) с поправкой на кривизну потока, что позволяет более точно описывать завихрения и турбулентные течения.

Свободная поверхность жидкости моделировалась методом объема жидкости (Volume of Fluid — VOF), что особенно важно для изучения влияния конструкции ротора на вихревые структуры жидкости.

Для упрощения модели ситовая пластина, расположенная под ротором, была исключена из расчета, и ее место было замещено стенкой. Все поверхности были приняты адиабатическими (без теплообмена) и гидравлически гладкими.

Условия моделирования, такие как уровень заполнения жидкости и температура, оставались постоянными, изменялась лишь частота вращения ротора. В исследовании были рассмотрены два типа роторов, существенно различающиеся по уровню турбулентности и энергопотреблению, что позволило четко оценить влияние конструкции ротора на работу гидроразбивателя.

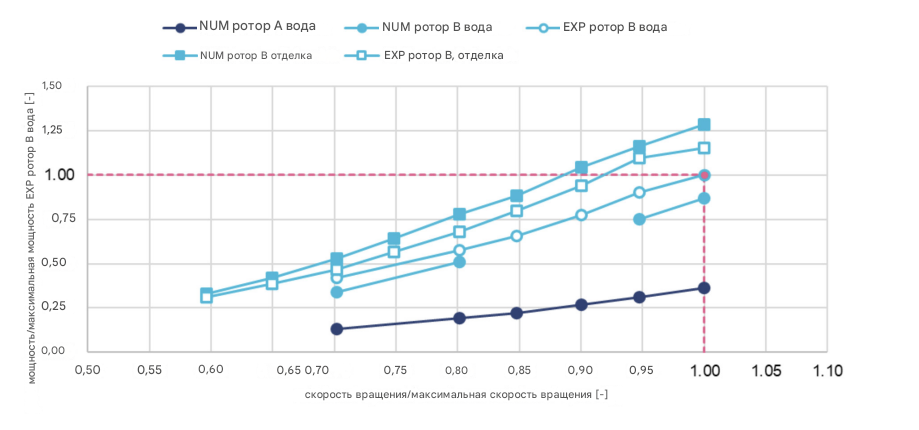

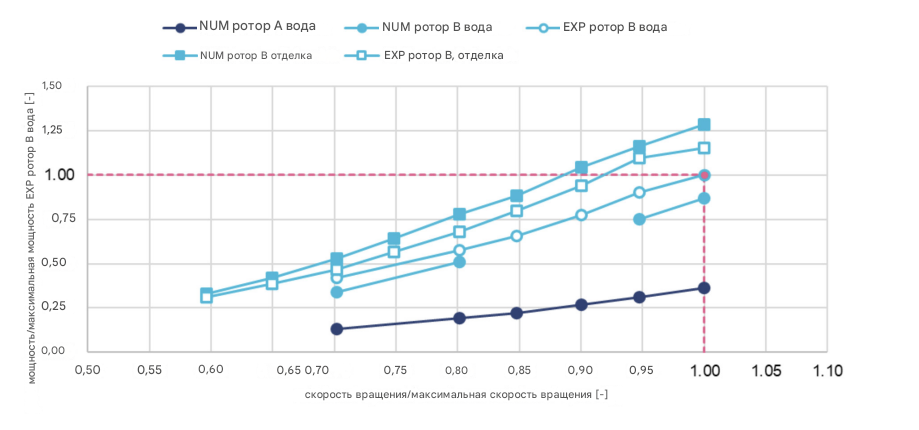

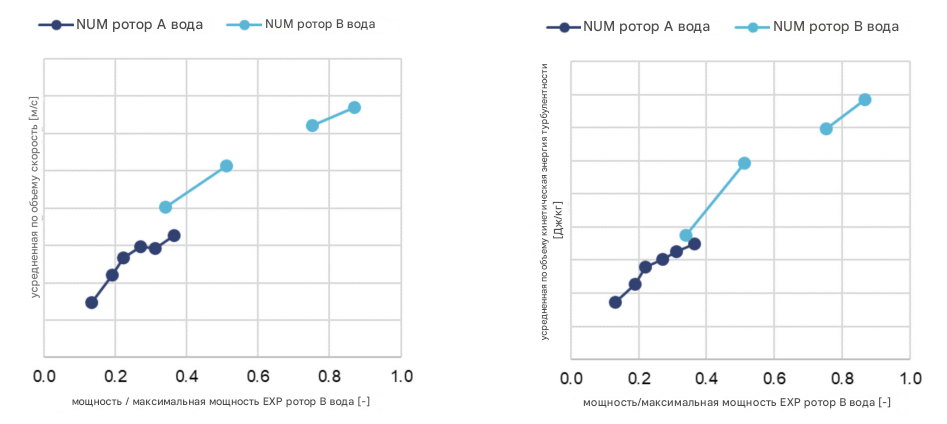

На рисунке 4 представлено сравнение численных (полученных с помощью CFD-моделирования) и экспериментальных данных по мощности ротора. Все данные приведены относительно максимальной экспериментально измеренной мощности при работе с водой.

Рис. 4. Численные (NUM) и экспериментальные результаты (EXP) измерения энергопотребления

В ходе численных расчетов возникли сложности при моделировании двух рабочих режимов ротора В, когда вихрь достигал дна гидроразбивателя, что вызывало значительную численную нестабильность и отсутствие сходимости решения. Это привело к отсутствию численных результатов в этом диапазоне работы ротора.

Тем не менее, в целом, полученные численные результаты хорошо согласуются с экспериментальными данными как для воды, так и для волокнистой суспензии (массы). При этом тенденции изменения мощности при увеличении скорости вращения ротора оказались аналогичными.

Для ротора, в характерно большее энергопотребление при работе с волокнистой суспензией по сравнению с водой. Разница в энергопотреблении между водой и суспензией становится более заметной при увеличении скорости вращения ротора.

Также численные результаты отражают различия в стратегиях конструкции роторов. В отличие от ротора В, который требует высокой мощности для создания сильной турбулентности, ротор А разработан таким образом, чтобы обеспечивать низкую турбулентность и, следовательно, иметь более низкое энергопотребление. Это подчеркивает важность выбора конструкции ротора, поскольку всегда приходится находить компромисс между уровнем создаваемой турбулентности (что влияет на эффективность смешивания и время смешивания) и потребляемой мощностью.

Таким образом, конструкция ротора играет ключевую роль в обеспечении необходимого качества смешивания при разумных энергетических затратах.

- Первый вихрь расположен над ротором и образует заметную завихренность на свободной поверхности жидкости.

- Второй вихрь формируется возле стенки аппарата, обеспечивая возврат потока обратно в основной вихрь.

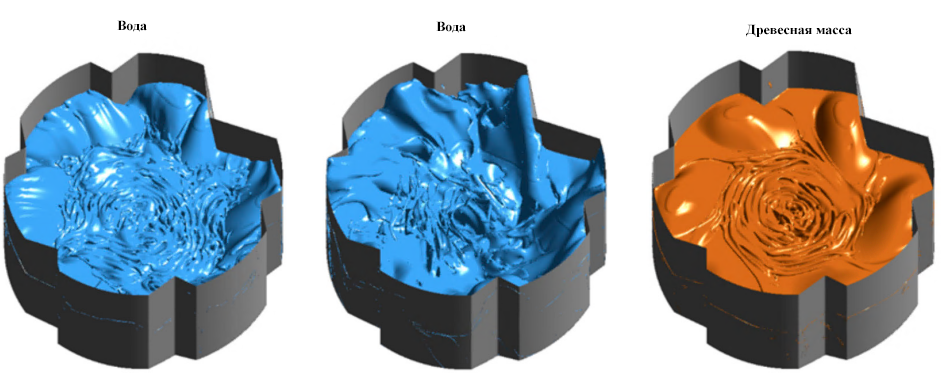

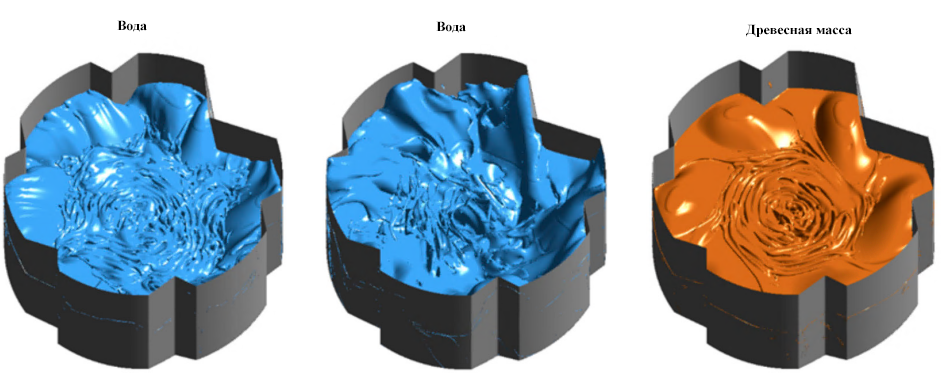

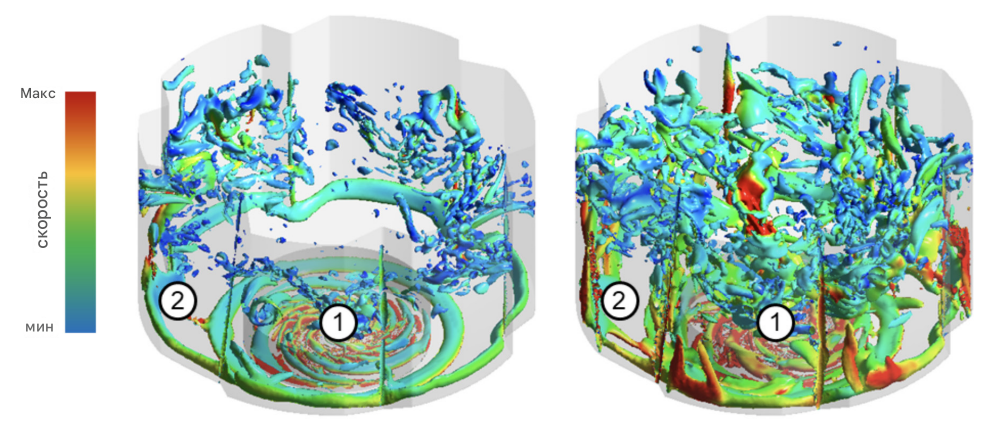

Рис.5. Поверхность жидкости ротора A (слева) и ротора B (посередине, справа) для определения максимальной частоты вращения ротора

Жидкостная поверхность, образованная ротором B, характеризуется гораздо большей турбулентностью по сравнению с поверхностью, созданной ротором A. Это качественно соответствует выбранной стратегии проектирования каждого ротора. Также состояние поверхности жидкости подтверждает эффективность специальных перегородок (baffles), которые расположены на корпусе гидроразбивателя. Взаимодействие жидкости с этими перегородками приводит к формированию локальных волн, увеличению турбулентности и улучшению качества смешивания.

Дополнительно было исследовано влияние типа жидкости (воды и волокнистой суспензии) на поведение потока. Волокнистая суспензия ведёт себя как неньютоновская жидкость, и низкие скорости сдвига на свободной поверхности приводят к увеличению её динамической вязкости. Это в свою очередь усиливает жидкостное трение, понижает локальную турбулентность и приводит к более ровной и спокойной поверхности по сравнению с водой.

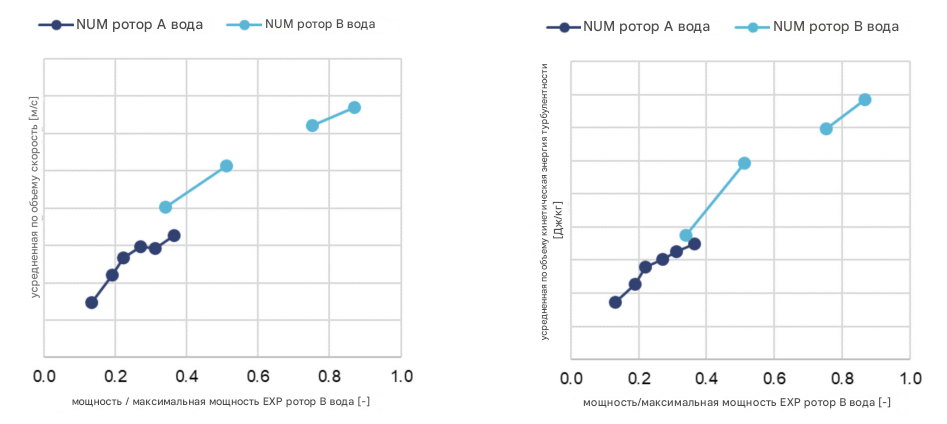

Количество турбулентности в гидроразбивателе также можно оценивать по среднему объёмному значению скорости жидкости и турбулентной кинетической энергии. Повышение средней скорости жидкости напрямую связано с увеличением турбулентной кинетической энергии, что является положительным фактором для интенсивности и эффективности смешивания в аппарате.

Рис. 6. Объёмная средняя скорость (слева) и кинетическая энергия турбулентности (справа)

Таким образом, выбор конструкции ротора и характеристик жидкости существенно влияет на динамику и эффективность процесса смешивания в гидроразбивателе.

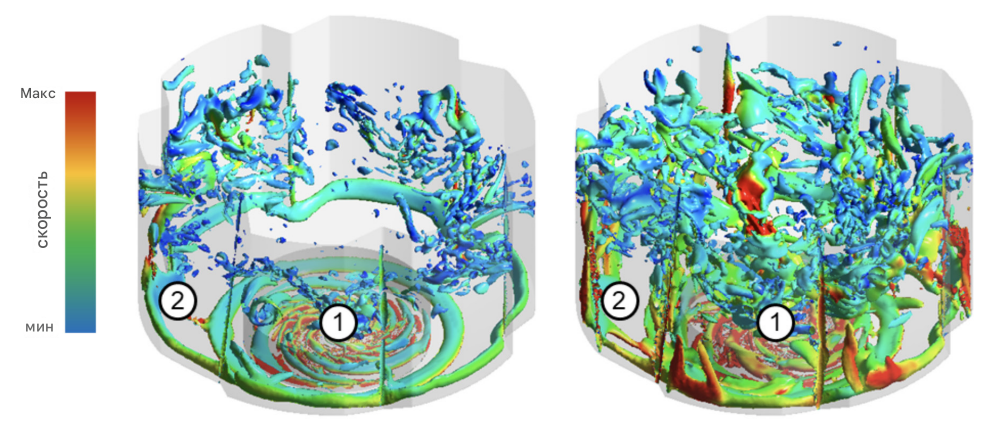

Рис. 7. Вихревые структуры ротора A (слева) и ротора B (справа), визуализированные на изоповерхности с постоянным значением Q, которое является показателем относительного преобладания вращательной деформации над растягивающей в пределах элемента жидкости

На основе визуализации по критерию Q можно четко идентифицировать два главных вихря:

- Основной вихрь над ротором.

- Вторичный вихрь около стенки гидроразбивателя.

При сравнении ротора A и ротора B становится очевидным, что ротор B формирует более интенсивные и масштабные вихревые структуры, характеризующиеся более высокой скоростью и тонкой вихревой структурой. Это указывает на то, что ротор B генерирует гораздо большую турбулентность.

Такая увеличенная турбулентность является полезной для процесса смешивания поскольку сокращает время, необходимое для достижения однородности массы, и тем самым улучшает общую эффективность работы гидроразбивателя.

Исследование влияния различных конструкций отверстий ситовой пластины позволяет лучше понять, как дизайн влияет на перепад давления и общее течение жидкости внутри гидроразбивателя. Подробное изучение этих эффектов может привести к улучшениям и оптимизации общей эффективности процесса смешивания волокнистой суспензии.

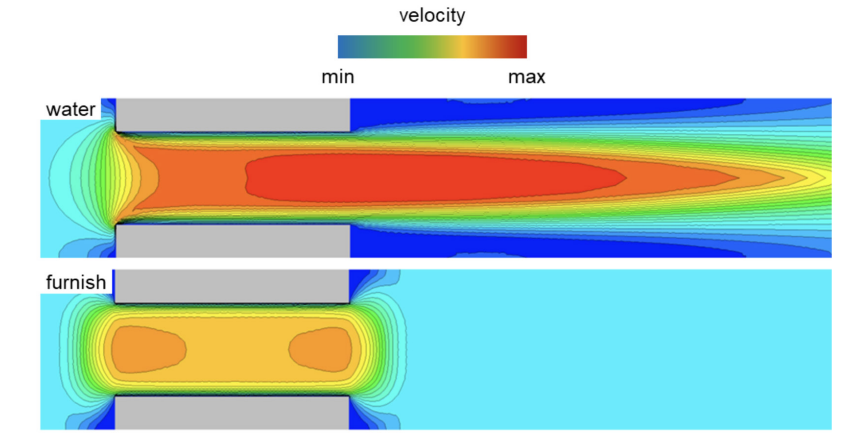

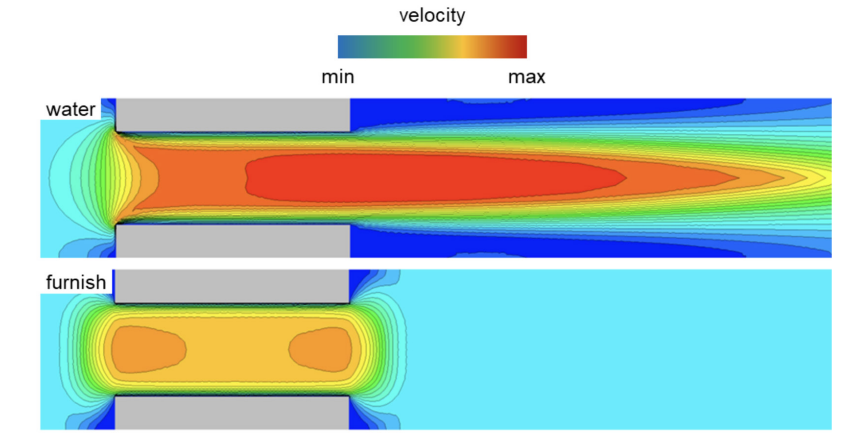

Рис. 8. Поле скоростей потока воды (вверху) и сырья (внизу) конструкции А

В случае волокнистой суспензии (неньютоновская жидкость) поле скоростей сильно отличается. Из-за более низкой общей скорости потока и более высокой локальной вязкости (возникающей из-за низких скоростей сдвига) формирование ярко выраженной струи не происходит. Высокое жидкостное трение препятствует развитию быстрого потока, что приводит к более равномерному и спокойному распределению скорости жидкости.

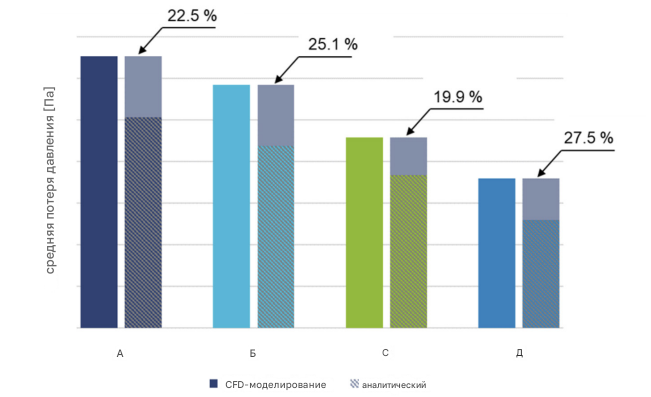

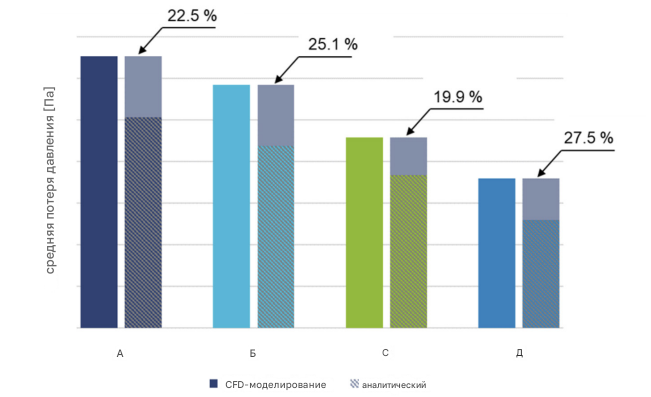

Результаты сравнения представлены на рисунке 9 оригинальной статьи и демонстрируют хорошее согласие между численными и аналитическими расчетами, хотя аналитическая модель несколько занижала значения перепада давления (примерно на 23%). Тем не менее аналитические расчеты корректно предсказывали общую тенденцию изменения перепада давления для всех исследованных конструкций отверстий.

Рис.9. Сравнение прогнозируемой потери давления с помощью CFD-моделирования и аналитической модели для воды

Авторы делают вывод, что аналитическая модель может эффективно использоваться для быстрого отбора наиболее перспективных конструкций отверстий ситовой пластины. Она может быть полезной для предварительной оценки различных вариантов дизайна и оптимизации, позволяя существенно сократить время разработки новых решений.

Таким образом, численное моделирование в сочетании с аналитическими подходами обеспечивает мощный и надежный инструмент для проектирования и оптимизации гидроразбивателей и их компонентов, таких как ситовые пластины. Эти методы способствуют более быстрому, экономичному и эффективному процессу разработки новых изделий в целлюлозно-бумажной промышленности.

- Моделирование всего гидроразбивателя с установленными перегородками и ротором.

- Отдельное детальное исследование различных конструкций отверстий ситовой пластины.

Для упрощения и снижения сложности расчетов в первой модели (полного гидроразбивателя) ситовая пластина была исключена. Отверстия в ситовой пластине существенно меньше по размеру, чем сам аппарат, что привело бы к необходимости использовать очень мелкую сетку для расчета и значительно увеличило бы вычислительные затраты.

Авторы предлагают подход для преодоления этой проблемы: можно заменить ситовую пластину пористой средой, которая учитывает потери давления, рассчитанные во второй, детальной модели отверстий. Таким образом, давление в зоне ситовой пластины будет учтено, а вычислительные ресурсы будут сэкономлены. Этот подход позволяет более реалистично и точно моделировать влияние ситовой пластины на общую работу гидроразбивателя и, в частности, на формирование вихревых потоков.

В дальнейших исследованиях планируется объединить две рассмотренные численные модели: модель ротора и модель ситовой пластины. Планируется использовать модель пористой среды с учетом полученных данных о потерях давления. Также предполагается выполнить нестационарные расчёты, что позволит ещё точнее отобразить работу реальных устройств.

Авторы подчеркивают, что применение численных методов моделирования позволяет значительно ускорить и удешевить процесс разработки новых конструкций гидроразбивателей. Создание виртуального испытательного стенда с помощью CFD позволяет тестировать различные конструкторские идеи и решения, не прибегая к дорогостоящим физическим экспериментам.

Рис.1. Общая конструктивная схема гидроразбивателя (слева) и его основные вихри (справа)

Общая концепция конструкции гидроразбивателя представлена на рисунке 1 (в качестве примера используется IntensaPulper компании Voith). Гидроразбиватель заполняется волокнами и водой либо периодически, либо непрерывно.

Кинетическая энергия ротора преобразуется в гидравлическую энергию, приводя в движение жидкость внутри гидроразбивателя и формируя два основных вихревых потока:

- вихрь, следующий за движением ротора и образующий завихрения на поверхности жидкости;

- вихрь, возникающий, когда поток жидкости ударяется о стенку гидроразбивателя, закручивается вверх и возвращает жидкость обратно в основной вихрь.

Между ротором и выходной трубой устанавливается ситовая пластина (или экстракционная пластина), предназначенная для отделения крупных загрязнений. Ротор совместно с пластинами ситовой пластины способствует уменьшению образования комков и хлопьев.

В настоящее время процесс роспуска волокон может эффективно моделироваться при помощи численных методов, таких как вычислительная гидродинамика (CFD). Однако CFD-моделирование гидроразбивателя является сложной задачей из-за наличия свободной поверхности жидкости и окружающего воздуха внутри гидроразбивателя [3]. Вследствие этого многие исследователи сосредоточились на разработке специальных численных методов и подходов для моделирования турбулентного смешивания, аналогичных тем, которые применяются в реакторах с мешалками [4,5]. Другой значительной трудностью является моделирование волокнистой суспензии, поскольку она демонстрирует неньютоновское поведение, что требует особых подходов в CFD-моделировании [6–11].

Для наших CFD-симуляций мы определили неньютоновское поведение волокнистой суспензии с концентрацией волокон 4%, используя реологическую модель на основе экспериментальных данных (рис. 2). Экспериментальные точки были аппроксимированы, а реологическая модель волокнистой суспензии описана математически следующим образом:

где η – динамическая вязкость, γ˙ – скорость сдвига, а N – безразмерный индекс течения.

Рис. 2. Данные реологических измерений, используемые для определения состава для моделирования потока

Общая конструкция гидроразбивателя и моделирование CFD

Гидроразбиватель наполняется волокнистым материалом и водой периодически или непрерывно. Энергия, создаваемая ротором, превращается в энергию движения жидкости внутри аппарата, формируя два главных вихря:- Один вихрь повторяет движение ротора, создавая завихрения на поверхности жидкости.

- Второй вихрь образуется при столкновении потока жидкости со стенкой гидроразбивателя, после чего поток закручивается и возвращается обратно в основной вихрь.

Между ротором и выходом устанавливается ситовая пластина, которая предотвращает попадание крупных частиц и загрязнений в выходной поток. Ротор вместе с пластинами этой ситовой пластины помогает эффективно разрушать волокнистые комки.

Моделирование с использованием CFD

Современные технологии позволяют эффективно использовать методы вычислительной гидродинамики (CFD) для моделирования работы гидроразбивателя. Тем не менее CFD-моделирование этого процесса является сложным в том числе из-за необходимости учитывать свободную поверхность жидкости и окружающий воздух.Исследователи разработали численные методы, способные учитывать турбулентное смешивание. Важная проблема при моделировании волокнистой суспензии — её неньютоновское поведение, то есть вязкость суспензии изменяется в зависимости от скорости сдвига. В статье приводится модель, учитывающая такие особенности суспензии.

Конструкция ротора и настройка численной модели

Главная идея создания численной модели гидроразбивателя заключается в разработке виртуального стенда, способного ускорить и упростить процесс разработки новых изделий. Такой виртуальный стенд позволяет тестировать различные варианты конструкции ротора, аналогично реальным экспериментам, но без необходимости физического изготовления.Для того чтобы численная модель была точной и надежной, важно использовать экспериментальные данные, полученные на реальном стенде, для калибровки модели. Это позволяет корректно моделировать различные режимы работы роторов и точно оценивать показатели, такие как потребляемая мощность и уровень турбулентности жидкости.

Настройка численной модели

Моделируемая геометрия отражает типичную конструкцию гидроразбивателя и включает в себя корпус аппарата и ротор (рис. 3).

Рис. 3. Общая числовая настройка (слева); сетка (справа, вверху); и детали сетки ротора (справа, внизу)

Для проведения симуляций использовалось программное обеспечение Ansys Fluent версии 2021 R2. При создании расчетной сетки применялась технология poly-hexcore, позволяющая минимизировать общее число элементов (около 3 миллионов).

В модели была применена методика "замороженного ротора" (frozen rotor или multiple reference frame — MRF), которая позволяет корректно соединять вращающиеся и неподвижные элементы модели.

Для моделирования турбулентности использовалась модель SST (Shear Stress Transport) с поправкой на кривизну потока, что позволяет более точно описывать завихрения и турбулентные течения.

Свободная поверхность жидкости моделировалась методом объема жидкости (Volume of Fluid — VOF), что особенно важно для изучения влияния конструкции ротора на вихревые структуры жидкости.

Для упрощения модели ситовая пластина, расположенная под ротором, была исключена из расчета, и ее место было замещено стенкой. Все поверхности были приняты адиабатическими (без теплообмена) и гидравлически гладкими.

Условия моделирования, такие как уровень заполнения жидкости и температура, оставались постоянными, изменялась лишь частота вращения ротора. В исследовании были рассмотрены два типа роторов, существенно различающиеся по уровню турбулентности и энергопотреблению, что позволило четко оценить влияние конструкции ротора на работу гидроразбивателя.

Проверка численной модели

Перед использованием численной модели для более глубоких исследований или проектирования новых решений, ее необходимо проверить (валидировать). Для этого были использованы экспериментальные данные, полученные для одного из исследуемых роторов (ротор В). Основным критерием проверки являлась потребляемая мощность ротора в зависимости от скорости его вращения.На рисунке 4 представлено сравнение численных (полученных с помощью CFD-моделирования) и экспериментальных данных по мощности ротора. Все данные приведены относительно максимальной экспериментально измеренной мощности при работе с водой.

Рис. 4. Численные (NUM) и экспериментальные результаты (EXP) измерения энергопотребления

В ходе численных расчетов возникли сложности при моделировании двух рабочих режимов ротора В, когда вихрь достигал дна гидроразбивателя, что вызывало значительную численную нестабильность и отсутствие сходимости решения. Это привело к отсутствию численных результатов в этом диапазоне работы ротора.

Тем не менее, в целом, полученные численные результаты хорошо согласуются с экспериментальными данными как для воды, так и для волокнистой суспензии (массы). При этом тенденции изменения мощности при увеличении скорости вращения ротора оказались аналогичными.

Для ротора, в характерно большее энергопотребление при работе с волокнистой суспензией по сравнению с водой. Разница в энергопотреблении между водой и суспензией становится более заметной при увеличении скорости вращения ротора.

Также численные результаты отражают различия в стратегиях конструкции роторов. В отличие от ротора В, который требует высокой мощности для создания сильной турбулентности, ротор А разработан таким образом, чтобы обеспечивать низкую турбулентность и, следовательно, иметь более низкое энергопотребление. Это подчеркивает важность выбора конструкции ротора, поскольку всегда приходится находить компромисс между уровнем создаваемой турбулентности (что влияет на эффективность смешивания и время смешивания) и потребляемой мощностью.

Таким образом, конструкция ротора играет ключевую роль в обеспечении необходимого качества смешивания при разумных энергетических затратах.

Детальный анализ потока в гидроразбивателе

В результате вращения ротора и наличия неподвижных стенок гидроразбивателя внутри аппарата образуется характерная поверхность жидкости, показанная на рисунке 5. Для обоих исследуемых роторов (ротора A и ротора B) отчетливо видны два главных вихря:- Первый вихрь расположен над ротором и образует заметную завихренность на свободной поверхности жидкости.

- Второй вихрь формируется возле стенки аппарата, обеспечивая возврат потока обратно в основной вихрь.

Рис.5. Поверхность жидкости ротора A (слева) и ротора B (посередине, справа) для определения максимальной частоты вращения ротора

Жидкостная поверхность, образованная ротором B, характеризуется гораздо большей турбулентностью по сравнению с поверхностью, созданной ротором A. Это качественно соответствует выбранной стратегии проектирования каждого ротора. Также состояние поверхности жидкости подтверждает эффективность специальных перегородок (baffles), которые расположены на корпусе гидроразбивателя. Взаимодействие жидкости с этими перегородками приводит к формированию локальных волн, увеличению турбулентности и улучшению качества смешивания.

Дополнительно было исследовано влияние типа жидкости (воды и волокнистой суспензии) на поведение потока. Волокнистая суспензия ведёт себя как неньютоновская жидкость, и низкие скорости сдвига на свободной поверхности приводят к увеличению её динамической вязкости. Это в свою очередь усиливает жидкостное трение, понижает локальную турбулентность и приводит к более ровной и спокойной поверхности по сравнению с водой.

Количество турбулентности в гидроразбивателе также можно оценивать по среднему объёмному значению скорости жидкости и турбулентной кинетической энергии. Повышение средней скорости жидкости напрямую связано с увеличением турбулентной кинетической энергии, что является положительным фактором для интенсивности и эффективности смешивания в аппарате.

Рис. 6. Объёмная средняя скорость (слева) и кинетическая энергия турбулентности (справа)

Таким образом, выбор конструкции ротора и характеристик жидкости существенно влияет на динамику и эффективность процесса смешивания в гидроразбивателе.

Визуализация турбулентных структур потока

Одним из распространенных способов визуализации сложных трехмерных вихревых структур турбулентного потока является критерий Q. Он используется для того, чтобы ясно показать структуру и распределение вихрей, формирующихся в потоке жидкости. Критерий Q основан на анализе скорости и деформаций жидкости и позволяет детально изучить структуру потока в гидроразбивателе (рисунок 7).

Рис. 7. Вихревые структуры ротора A (слева) и ротора B (справа), визуализированные на изоповерхности с постоянным значением Q, которое является показателем относительного преобладания вращательной деформации над растягивающей в пределах элемента жидкости

На основе визуализации по критерию Q можно четко идентифицировать два главных вихря:

- Основной вихрь над ротором.

- Вторичный вихрь около стенки гидроразбивателя.

При сравнении ротора A и ротора B становится очевидным, что ротор B формирует более интенсивные и масштабные вихревые структуры, характеризующиеся более высокой скоростью и тонкой вихревой структурой. Это указывает на то, что ротор B генерирует гораздо большую турбулентность.

Такая увеличенная турбулентность является полезной для процесса смешивания поскольку сокращает время, необходимое для достижения однородности массы, и тем самым улучшает общую эффективность работы гидроразбивателя.

Влияние конструкции ситовой пластины

Конструкция ситовой пластины, расположенной под ротором, играет важную роль в работе гидроразбивателя. В частности, давление, возникающее при прохождении жидкости через отверстия пластины, напрямую зависит от дизайна этих отверстий. Таким образом конструкция отверстий оказывает значительное влияние на производительность ротора и гидравлическую производительность гидроразбивателя в целом.Исследование влияния различных конструкций отверстий ситовой пластины позволяет лучше понять, как дизайн влияет на перепад давления и общее течение жидкости внутри гидроразбивателя. Подробное изучение этих эффектов может привести к улучшениям и оптимизации общей эффективности процесса смешивания волокнистой суспензии.

Детальный анализ поля скорости и сравнение численных и аналитических результатов

На рисунке 8 представлены поля скоростей потока жидкости для простого отверстия (дизайн A). Для воды, которая ведет себя как ньютоновская жидкость с постоянной вязкостью, образуется выраженная струя с высокой скоростью, так как площадь отверстия значительно меньше площади входа. В результате поток жидкости сильно ускоряется, создавая узкий и быстрый поток.

Рис. 8. Поле скоростей потока воды (вверху) и сырья (внизу) конструкции А

В случае волокнистой суспензии (неньютоновская жидкость) поле скоростей сильно отличается. Из-за более низкой общей скорости потока и более высокой локальной вязкости (возникающей из-за низких скоростей сдвига) формирование ярко выраженной струи не происходит. Высокое жидкостное трение препятствует развитию быстрого потока, что приводит к более равномерному и спокойному распределению скорости жидкости.

Сравнение численных результатов с аналитическими расчетами

Авторы статьи провели сравнение численных результатов моделирования CFD с аналитическими расчетами, выполненными с использованием расширенного уравнения Бернулли для несжимаемых жидкостей. Аналитическая модель учитывала различные факторы потерь давления, такие как влияние фасок и зенковок, действующих подобно сужению или расширению канала.Результаты сравнения представлены на рисунке 9 оригинальной статьи и демонстрируют хорошее согласие между численными и аналитическими расчетами, хотя аналитическая модель несколько занижала значения перепада давления (примерно на 23%). Тем не менее аналитические расчеты корректно предсказывали общую тенденцию изменения перепада давления для всех исследованных конструкций отверстий.

Рис.9. Сравнение прогнозируемой потери давления с помощью CFD-моделирования и аналитической модели для воды

Авторы делают вывод, что аналитическая модель может эффективно использоваться для быстрого отбора наиболее перспективных конструкций отверстий ситовой пластины. Она может быть полезной для предварительной оценки различных вариантов дизайна и оптимизации, позволяя существенно сократить время разработки новых решений.

Таким образом, численное моделирование в сочетании с аналитическими подходами обеспечивает мощный и надежный инструмент для проектирования и оптимизации гидроразбивателей и их компонентов, таких как ситовые пластины. Эти методы способствуют более быстрому, экономичному и эффективному процессу разработки новых изделий в целлюлозно-бумажной промышленности.

Выводы и перспективы дальнейших исследований

В данной статье авторы показали, как можно расширить понимание процесса роспуска в гидроразбивателе, используя современные методы численного моделирования — вычислительную гидродинамику (CFD). Они провели два различных численных исследования:- Моделирование всего гидроразбивателя с установленными перегородками и ротором.

- Отдельное детальное исследование различных конструкций отверстий ситовой пластины.

Для упрощения и снижения сложности расчетов в первой модели (полного гидроразбивателя) ситовая пластина была исключена. Отверстия в ситовой пластине существенно меньше по размеру, чем сам аппарат, что привело бы к необходимости использовать очень мелкую сетку для расчета и значительно увеличило бы вычислительные затраты.

Авторы предлагают подход для преодоления этой проблемы: можно заменить ситовую пластину пористой средой, которая учитывает потери давления, рассчитанные во второй, детальной модели отверстий. Таким образом, давление в зоне ситовой пластины будет учтено, а вычислительные ресурсы будут сэкономлены. Этот подход позволяет более реалистично и точно моделировать влияние ситовой пластины на общую работу гидроразбивателя и, в частности, на формирование вихревых потоков.

В дальнейших исследованиях планируется объединить две рассмотренные численные модели: модель ротора и модель ситовой пластины. Планируется использовать модель пористой среды с учетом полученных данных о потерях давления. Также предполагается выполнить нестационарные расчёты, что позволит ещё точнее отобразить работу реальных устройств.

Авторы подчеркивают, что применение численных методов моделирования позволяет значительно ускорить и удешевить процесс разработки новых конструкций гидроразбивателей. Создание виртуального испытательного стенда с помощью CFD позволяет тестировать различные конструкторские идеи и решения, не прибегая к дорогостоящим физическим экспериментам.